Акрил имеет несколько распространенных названий – оргстекло, акриловое стекло, плексиглас, органическое стекло, полиметилметакрилат, ПММА. Под всеми этими терминами подразумевается один и тот же термопластичный полимер, получаемый путем полимеризации мономера метилметакрилата. Формула оргстекла была запатентована в 1933 году – с тех пор материал прошел множество этапов усовершенствования. На сегодняшний день акрил уверенно занимает лидирующие позиции в самых разнообразных отраслях – промышленности, дизайне, архитектуре, строительстве, медицине.

Акрил – качественный материал, который по своим свойствам значительно превосходит дешевые разновидности пластика и силикатное стекло. Универсальный и долговечный акрил стоит недешево. Этот материал изготавливается из нефти, поэтому закупочная цена акрила определяется текущей стоимостью нефти на мировом рынке и курсом рубля по отношению к евро. Эксклюзивные изделия из акрила не могут стоить дешево. Но, вкладывая средства такую продукцию, Вы будете на 100% уверены, что платите за высочайшее качество.

Оргстекло выпускается под различными торговыми марками

Стоимость изделий, изготовленных из акрила разных марок, на современном рынке варьируется в широких пределах. Причина проста: некоторые компании используют акрил невысокого качества, который стоит недорого и позволяет делать цену изделия минимальной. Такие изделия быстро теряют свою привлекательность, ломаются, повреждаются.

Наша компания заботится о качестве своей продукции, поэтому принципиально не использует дешевый акрил в своей работе. Самой качественной и надежной маркой во всем мире признан акрил PlexiGlas, произведенный в Германии.

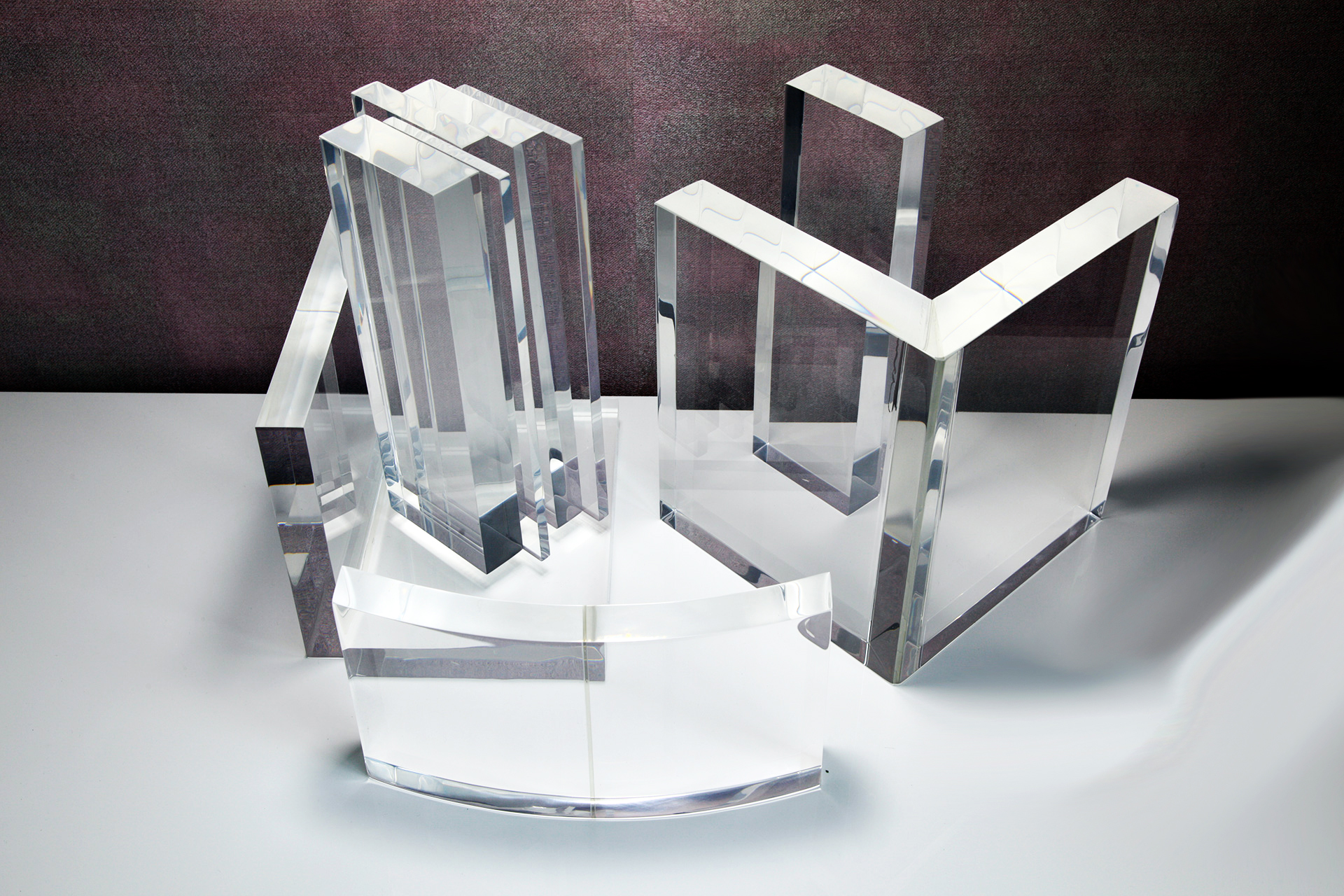

Именно с этим материалом работает компания АкрилАРТ. Акрил PlexiGlas поставляется в листах (толщина прозрачных листов – 2-150 мм), пустотелых трубах, стержнях.

Преимущества акрила:

- высокая светопропускная способность (прозрачный акрил пропускает до 98%);

- устойчивость к пожелтению под прямыми солнечными лучами (гарантия от производителя – 30 лет);

- идеальная прозрачность, отсутствие посторонних оттенков;

- четкая передача форм, цветов, размеров изображения (этот фактор важен при изготовлении аквариумов, витрин, защитных колпаков и пр.);

- высокая ударная прочность, безосколочное разрушение;

- устойчивость ко многим химическим воздействиям (кроме растворителей);

- устойчивость к атмосферным факторам (снегу, морозу, ветру, дождю);

- простота механической обработки и термоформовки;

- прочность и надежность склеивания акриловых заготовок;

- стойкость к биологическим воздействиям (акрил не покрывается плесенью и зеленью);

- простота в уходе (акрил не впитывает загрязнения и легко моется специальными средствами);

- небольшой вес (акрил легче силикатного стекла в 2-4 раза);

- экологическая безопасность;

- пожарная безопасность, склонность к самозатуханию (во время пожара акрил не выделяет токсичных компонентов).

Разновидности акрила PlexiGlas

Многие люди ассоциируют акрил с прозрачным материалом. Прозрачное исполнение действительно наиболее распространено, но на самом деле выбор цветов, текстур и характеристик акрила гораздо шире. Предлагаем ознакомиться с кратким перечнем основных марок акрила, с которыми работает компания АкрилАРТ.

Акрил с улучшенными декоративными свойствами:

- PlexiGlas Fluorescent с флуоресцентным сиянием.

- PlexiGlas Textured с оригинальной текстурированной поверхностью.

- PlexiGlas High-Gloss, обладающий усиленным глянцевым блеском.

- PlexiGlas Satinice – сатинированный акрил с матовой поверхностью.

- Декоракрил с внутренним декорированием природными или искусственными материалами.

- Акриловые стержни и трубы в прозрачном исполнении.

- Цветной листовой акрил самых разнообразных цветов.

- Зеркальный акрил с оттенками серебра или золота (толщина листа до 4 мм).

Литьевое и экструзионное акриловое стекло

Для получения акрила используются технологии литья или экструзии. Литой акрил маркируется PlexiGlas GS, а экструзионный – PlexiGlas XT. Литьевой акрил стоит дороже, но он отличается от экструзионного более высокой прочностью, качеством поверхности, химической стойкостью.

Блочный акрил лучше термоформуется, из этого материала можно получать изделия сложнейшей конфигурации. Экструзионный акрил радует более низкой ценой, требует меньшего усилия при термоформовке и используется в тех случаях, когда не предъявляется повышенных требований к ударной прочности изделия.

Сантехнические полимеры

Дело в том, что существуют две принципиально разные технологии изготовления плоского акрилового листа:

1. Экструдированный акрил

Этот материал получают путём соэкструзии (соединения в специальных условиях) двух материалов — акрилонитрилбутадиенстирола (АБС) и полиметилметакрилата (ПММА).

Полученный таким способом полимерный лист состоит из двух или нескольких слоёв, толщины которых варьируются в зависимости от предназначения материала. АБС и ПММА обладают своим набором свойств, которые в своей совокупности обеспечивают этому композитному материалу специфические прочностные и эксплуатационные характеристики.

Экструдированный акрил способен легко подвергаться термоформованию и последующим сложным технологическим операциям за счет своей высокой эластичности и ударопрочности. Изготовленные из него изделия предназначены для эксплуатации во влажной среде при значительных перепадах температур, что особенно актуально для продукции санитарно-технического назначения.

АБС в качестве базового компонента соэкструзии для создания уникального композиционного листа АБС +ПММА был выбран неслучайно. В этом нетрудно убедиться, подробнее рассмотрев его физико-химические свойства.

Информация для особо любознательных:

АБС (акрилонитрилбутадиенстирольный каучук), формирующий нижний слой композитного листа, является продуктом двухстадийной эмульсионной радикальной привитой сополимеризации акрилонитрила и стирола в присутствии латекса каучука и представляет собой двухфазную систему. Статистический сополимер стирола и акрилонитрила с молекулярной массой 120-180 тысяч образует непрерывную жесткую матрицу, в которой распределены частицы бутадиенстиролъного каучука размером 0,5-2 мкм, образующие дисперсную фазу. Частицы каучука содержат окклюдированные микрочастицы матричного сополимера и привитые к каучуку макромолекулы этого сополимера, обеспечивающие межфазное взаимодействие. Доля дисперсной фазы составляет от 15 до 30% от общей массы полимера. Оптимальное сочетание акрилонитрильных и бутадиеновых звеньев с фрагментами стирола обеспечивает АБС высокую эластичность и необходимую ударопрочность в сочетании с высокой стойкостью к неблагоприятным воздействиям окружающей среды , что делает его одним из самых востребованных полимеров.

2. Литой акрил полиметилметакрилат/ПММА (блочное стекло) Получается полимеризацией (соединением множества мелких молекул в крупные) жидкого мономера, помещённого между двумя стёклами.

Информация для особо любознательных:

В промышленности на данный момент производят аморфный атактический полиметилметакрилат (только около 80% мономерных звеньев входит в полимерную цепь в синдиотактической последовательности): — он бесцветен и прозрачен; — его молекулярная масса от десятков тысяч до нескольких млн. (для полимера, получаемого блочной полимеризацией при УФ облучении); — плотность полимера — 1,19 — 1,49г/см3;.

ПММА растворяется в карбоновых кислотах, сложных эфирах (в т.ч. — в собственном мономере), кетонах, ароматических углеводородах. Он устойчив к воде, разбавляется в растворах щелочей и минеральных кислот, алифатических углеводородах и полностью гидролизуется водным раствором щелочи при т-ре не ниже 200 °С, и концентрированной H2SO4 при 75 °С. ПММА обладает высокой проницаемостью для лучей видимого и УФ света (светопропускание при толщине 5 мм и l 340 мкм составляет 11 %), высокой атмосферостойкостью, хорошими физико-механическими (sраст 78 МПа, ударная вязкость 18-20 кДж/м2) и электроизоляционными. свойствами. При нагревании выше 105-110 °С полиметилметакрилат размягчается, переходит в высокоэластичное состояние и легко формуется. При 300-400 °С в вакууме практически количественно деполимеризуется.

Способы получения ПММА

Существует два главных метода полимеризации для получения ПММА.

а) радикальная полимеризация метилметакрилата при умеренных температурах в присутствии инициаторов главным образом в блоке (массе) или суспензии, а В эмульсии и растворе;

б) блочная полимеризация в формах из силикатного стекла, в результате которой получают листовой полиметилметакрилат толщиной 0,8-200 мм.

Менее распространенной является суспензионная полимеризация метилметакрилата , которую проводят в водной среде в присутствии стабилизатора суспензии (например, сополимера М с метакриловой кислотой поливинилового спирта, коллоидного фосфата кальция) и регулятора молекулярной массы.

Получаемый полиметилметакрилат ("бисер") представляет собой прозрачные шарики диаметрами 0,1-1 мм. Обычно из него изготовляют гранулы размерами 3-5 мм.

Суспензионный гранулированный полиметилметакрилат (молекулярная масса 90-150 тыс.), так называемый формовочный полиметилметакрилат (sраст 74 МПа, ударная вязкость 18-20 кДж/м2), близок по свойствам к блочному листовому полиметилметакрилату; в вязкотекучее состояние переходит при температурах выше 160-180 °С. Чаще всего синтезируют сополимеры метилметакрилата с 2-10% по массе акриловых мономеров (метил-, этил-, бутилакрилата или др.), которые вводят для снижения вязкости расплава полиметилметакрилата. Гранулированный полиметилметакрилат перерабатывают экструзией в листы, применяемые для изготовления ванн, светильников, рекламных щитов, дорожных знаков и др., а литьем под давлением — в элементы оптики, осветительные приборы в автомобилестроении, шкалы и индикаторы приборов, элементы приборов для переливания крови в медицинской технике. Гомополимер метилметакрилата в виде бисера (молекулярная масса 400-500 тыс.) используют как отделочный лак в кожевенной промышленности; сополимеры метилметакрилата с акриловыми мономерами — в производстве лаков и эмалей.

Развивается также применение полиметилметакрилата в производстве оптических полимерных волокон и оптических дисков для лазерных видеопроигрывателей. Массы, содержащие смесь бисерного полиметилметакрилата с метилметакрилатом и др. компонентами, применяют в стоматологии. Полиметилметакрилат легко обрабатывается обычными механическими методами, склеивается и сваривается.

Литой (блочный) акрил полиметилметакрилат долгое время служил отправной точкой в производстве сантехники. Однако технология процесса получения литого акрила не только отличается сложностью.

Получаемый материал не обладает необходимой эластичностью и жесткостью, а внесение в состав материала специальных добавок, повышающих эластичность, тут же уменьшает твердость поверхности. При этом растет цена производимого продукта. Именно поэтому процесс производства блочного акрила не претерпел каких-либо существенных изменений с 30-х годов 20-го века.

Указанные свойства полимера оказывают решающее влияние на процесс формования. Множественные межмолекулярные связи затрудняют его растяжение. Поэтому изделия (в основном ванны), изготовленные из блочного акрила, часто имеют округлые очертания и лаконичные формы.

Кроме того, присутствие многочисленных необходимых добавок — инициаторов и регуляторов реакции радикальной полимеризации, антиоксидантов, пластификаторов и других специальных ингредиентов, необходимых для улучшения формовки, — снижает адгезионную прочность между блочным акрилом и усиливающим полиэфирным стеклонаполненным слоем, наносимым на внешнюю поверхность ванны. Невысокая адгезия влияет на эксплуатационные характеристики изделий. В частности, снижается их надёжность — часто наблюдались случаи отслоения стеклонаполненного слоя от поверхности изделия из блочного акрила.

В сравнении с литым (блочным) акрилом, экструзионный акрил обладает выгодными технологическими параметрами процесса производства сложных изделий методом вакуумформования из листов.

Именно это обстоятельство привело ряд производителей к идее создания специализированных предприятий по изготовлению нового конструкционного листового материала. Наиболее известной в отрасли является компания «SENOPLAST», созданная в 1974 году, в которой под руководством инженера Вильгельма Клепша был создан листовой материал Senosan, ориентированный для производства акриловых ванн. Лист Senosan состоит из основного слоя технологичного акрилонитрилбутадиенстирола (АБС) и верхнего соэкструзионного слоя полиметилметакрилата (ПММА).

Для увеличения химической стойкости и сопротивления царапанию и растрескиванию при напряжениях был внедрен новый стандарт акрила с балансом физико-технических характеристик и высокой стойкостью к различным химикатам, щелочам, спиртам и моющим средствам. Специальные эксперименты показали, что такой инновационный акриловый слой имеет более высокие показатели по химической и бактериологической стойкости по сравнению с ранее использовавшимся традиционным блочным акрилом.

Новая технология, таким образом, базируется на использовании композиций современных материалов, сочетающих наиболее выгодные свойства каждого из использованных компонентов, и эти свойства не являются взаимоисключающими, как в случае однокомпонентных материалов.

Итак, в современном мире сантехники сосуществуют на равных блочный акрил и двухслойный композитный экструдированный акрил. Осталось разобраться — каким же образом технология изготовления влияет на свойства листа и каковы реальные различия в физических характеристиках материалов?

Различия между блочным и двухслойным композитным экструдированным акрилом

Механические характеристики блочного и экструдированного акрила заметно отличаются, и причиной тому – структура полимера. Отлитый лист, полимеризация которого произошла в форме, по сути, представляет конгломерат гигантских молекул ПММА, имеющих множество не только линейных, но и поперечных связей по всему объёму. Поэтому материал обладает высокой прочностью, твёрдостью и минимальной пористостью. А лист, полученный путём экструзии расплава полимера, составляют менее длинные полимерные цепочки, поэтому прочность его несколько ниже. Данные различных производителей, несмотря на неизбежный разброс, позволяют уверенно судить об указанных различиях:

| Показатель | Литой акрил | Двухслойный акрил-АБС |

| Температура размягчения по Вика, С | 105-110 | 97-100 |

| Модуль упругости, ГПа | 2,9-3,3 | 1,7-2,1 |

| Предел прочности при растяжении, МПа | 50-70 | 35-40 |

| Твёрдость | M80-M100 по Роквеллу | 75 по Шору |

| Ударная вязкость по Шарпи, кДж/м2 | 11-12 | 16 |

| Относительное удлинение при разрыве, % | 2-4 | 18-25 |

Однако разберёмся, о чём же говорят следующие цифры – ударная вязкость и относительное удлинение? Если представить характеристики материалов в относительной форме на сравнительной диаграмме, то становится видно, что сильней всего отличается не прочность или твёрдость листов, а хрупкость: двухслойный экструдированный лист оказывается заметно прочней к удару и в десятки раз пластичней, чем блочный акрил. Это неудивительно, поскольку данный двухкомпонентный композит специально разрабатывался для производства ванн.

Именно механический удар для сантехнических изделий крайне опасен, и здесь экструдированный акрил вне конкуренции. Он обладает не только более высокой ударной вязкостью, чем блочный, но и во много раз большим относительным удлинением, т.е. является менее хрупким.

Западными специалистами проведены исследования, позволяющие сравнить механические свойства блочного акрила и двухслойного экструдированного листа. Металлический шарик массой 800 г, падающий на лист блочного акрила толщиной 3 мм с высоты всего лишь 15 см, наносит ему непоправимые повреждения (раскалывание).

Чтобы нанести всего лишь половину подобных повреждений 3 мм листу экструдированного композитного листа, этот же шарик должен упасть с высоты 2 метра, причем повредится при этом лишь акриловая поверхность, т.е. раскалывания листа или изделия не произойдет. Единственное, что действительно могло бы смутить потребителя, это опасение за то, что акриловый слой со временем сотрется. На самом деле можно не беспокоиться об этом. Усовершенствованная акриловая поверхность двуслойных сантехнических листов обладает высокой стойкостью к истиранию и абразивостойкостью.

И блочный, и экструдированный акрил имеют одинаково высокую устойчивость окраски к вымыванию и, разумеется, не желтеют под воздействием света: показатели стойкости цвета к воздействию воды и ультрафиолетового излучения имеют высший пятый балл. К тому же, некоторые марки и блочного, и экструдированного акрила могут содержать добавки, препятствующие размножению водорослей и бактерий на поверхности в микропорах покрытия. Однако оба материала в равной степени опасаются воздействия кислот, щелочей и органических растворителей. Теоретически, литое блочное акриловое стекло более чувствительно к перепаду температур чем экструдированный акрил, но оно, тем не менее, обладает достаточной упругостью, позволяющей гарантированно избежать растрескивания изделия под переменными тепловыми нагрузками. Это подтверждают испытания на тепловой удар, являющиеся обязательными при сертификации, к примеру, душевых кабин и ванн.

Повышенная ударопрочность экструдированного акрила в сравнении с блочным – не единственное обстоятельство, делающее этот материл привлекательным для производства ванн. Чтобы приобрести форму изделия, лист вначале разогревается до мягкого резиноподобного состояния, а затем атмосферным давлением плотно прижимается к вакуумированной матрице, растягиваясь и повторяя изгибы её сложной поверхности.

На процесс формования блочного акрила существует ограничение из-за того что его растяжение затрудняется наличием множественных молекулярных связей. Двухслойный же лист, основу которого составляет легко формуемый акрилонитрилбутадиенстирол (АБС), даёт полную свободу в дизайне и позволяет изготавливать изделия самых сложных очертаний.

Приведённый нами сравнительный анализ этих двух материалов дают отчётливое понимание сходств и различий между полимерными листами блочного акрила и композитного экструдированного.

Однако именно различия стали краеугольным камнем и отправной точкой для возникновения противостояния между теми, кто вынужден использовать исключительно блочный акрил и теми, кто располагает возможностью благодаря применению композитного экструдированного листа предоставлять потребителям широчайший выбор интересных и свежих дизайнерских решений.

Вполне естественно, что на фоне растущего рынка применения полимерных материалов и обостряющейся конкуренции каждый производитель вынужден отстаивать свои технологии производства и свой продукт.

Доводы строятся в том числе и на преимущественных характеристиках выпускаемого материала. Вполне понятно, что доказательства должны быть подтверждены и обоснованы научно-теоретически и практически. В противном случае некоторые голословные утверждения могут сыграть отрицательную роль в имидже компании, которая пытается безосновательно, лишь в целях саморекламы, затронуть интерес конкурента, не представив достаточных обоснований в превосходстве своего продукта.

В качестве яркого примера может послужить судебное разбирательство, имевшее место в Германии несколько лет назад. Приведённые ниже выдержки материалов решения суда, довольно четко определяют суть дела.

"СЕНОПЛАСТ" ВЫИГРЫВАЕТ ИСК ПРОТИВ ОБЪЕДИНЕНИЯ АКРИЛОВЫХ ВАНН RAL

…Ванны из литого санитарного акрила не лучше аналогов из экструдированных и соэкструдированных акриловых листов "Сеносан 2000" и "Сеносан 3000".

Такое решение вынес суд земли во Франкфурте-на-Майне 06.10.2006 (номер документа 2-О 395/04). Иск был подан фирмой Сенопласт Клепш Ко ГмбХ, содержит неправильные и тем самым вводящие в заблуждение высказывания о качестве и отдельных практически существенных свойствах экструдированных и соэкструдированных акриловых листов. Мнение фирмы Сенопласт Клепш Что касается устойчивости, то в аспекте практических свойств экструдированные, а также соэкструдированные ванны из материалов истца (Сенопласт Клепш являются качественно подобными ваннам из литого акрила. (…) Что касается устойчивости к химикатам, царапинам, стойкости цвета и стабильности акриловых ванн, производимых из соэкструдированных сопряженных листов истца, то они качественно подобны ваннам из литого акрила в нормальном санитарном применении".

Таким образом, на зарегистрированное товарное объединение акриловых ванн RAL налагается запрет на дальнейшее распространение в своих брошюрах высказываний, имеющих иной смысл».

Отвечать на вопрос в сравнении этих двух материалов с позиции: «лучше или хуже» по меньшей мере, непрофессионально. Эти материалы служат как для единых целей, так же, как и их применение лежит в совершенно разных плоскостях. Очевидно лишь то, что на основании традиционных базовых технологий производства листов блочного стекла полиметилметакрилата возникло новое поколение листов экструдированного акрила, оптимизированных под современный рынок потребления, вместе с собой несущих новую философию уже 21 века – философию технологий разработки и производства изделий на основании композитных материалов.

За годы своего применения литьевой блочный акрил оставил заметный след в производстве изделий самого разного назначения и заслуживает того, чтобы история его возникновения была показана в мельчайших деталях.

Начало развитию химии акриловых полимеров положили работы немецкого ученого Рема, который в 1901 г. исследовал действие алкоксида натрия на метил- и этилакрилаты. Он получил жидкие димеры и тримеры и описал их химическую структуру.

Однако новейшая литература приписывает первенство в исследовании акриловых полимеров Бауэру, осуществившему практические работы по полимеризации и получившему в 1928 г. патент на способ синтеза полиметилметакрилата. Систематическое изучение акриловых эфиров было начато в 1921 г. немецкой фирмой Рем и Хаас, занимавшейся разработкой экономичного метода их синтеза.

В то время господствовало мнение, что в качестве сырья для производства лаков и красок пригодны лишь эфиры акриловой кислоты. Оказалось, однако, что не менее важны в техническом отношении и эфиры метакриловой кислоты. Для синтеза акрилатов большое значение имела разработка циангидринового способа.

Производство акрилатов впервые было поставлено в Германии (1927 г.) компанией Рем и Хаас. Промышленный выпуск акрилатов в крупном масштабе стал возможным благодаря непрерывному синтезу их по методу Реппе, предложенному в 1932 г. Акрилаты по этому методу вырабатывала фирма ИГ-Фарбеннндустри. С 1933 года началось его промышленное производство фирмой Рем и Хаас (Дармштадт).

На заре своего создания широкое применение имел прозрачный блочный акрил. Появление такого блочного стекла в период между двумя мировыми войнами было востребовано бурным развитием авиации, непрерывным ростом скоростей полёта всех типов самолётов и появлением машин с закрытой кабиной пилота (экипажа). Компанией «Messerschmitt» этот материал широко применялся в конструкциях фонаря кабины, турелей оборонительного вооружения тяжелых самолетов. Для применения в авиации того времени блочное стекло обладало удачным сочетанием необходимых свойств: оптической прозрачностью, безосколочностью, т.е.безопасностью для лётчика, водостойкостью, нечувствительностью к действию авиационного бензина и масел.

Широкие возможности для применения акрилатов и существенного снижения стоимости открыл высокоэффективный каталитический непрерывный процесс производства акрилатов, реализованный отделением фирмы Рем и Хаас в США и концерном BASF в ФРГ после второй мировой войны.

Если синтез мономеров акрилового ряда в химическом отношении со временем коренным образом изменился, то синтез эфиров метакриловой кислоты и, прежде всего, метилметакрилата не претерпел сколько-нибудь значительных изменений и поныне осуществляется по методу Кроуфорда, разработанному в 1933 г. В СССР отечественный литьевой акрил был синтезирован в 1936 году в НИИ Пластмасс.