Крыльчатки, как одна из важнейших составляющих для функционирования гидравлического оборудования, обладают множеством вариаций, каждая из которых ориентирована на выполнение строго определенных задач.

Их формы, размеры и материалы напрямую влияют на эффективность перекачивания жидкостей, степень износа деталей и энергетические затраты на работу системы. Разберем устройство, типы и особенности применения этих элементов с позиции практических рекомендаций и нормативных требований.

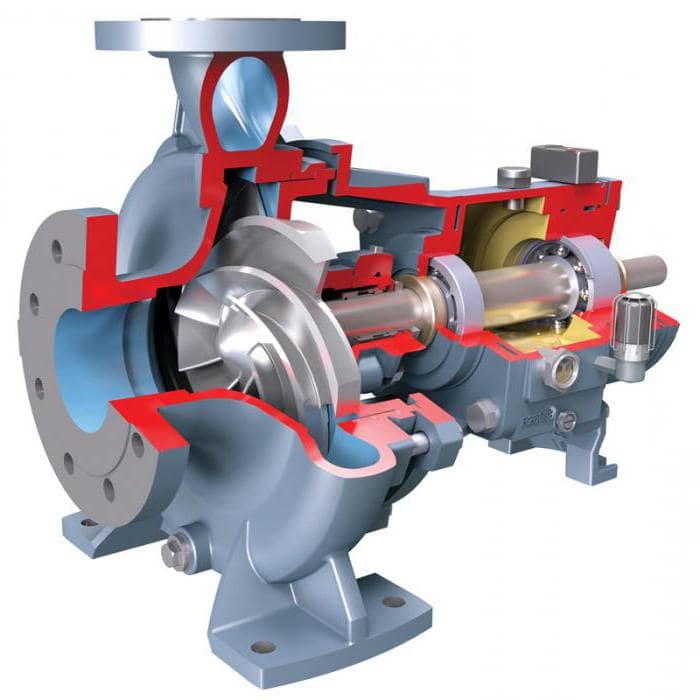

Основа любой крыльчатки – это диск или колесо, оборудованное лопастями, направленными таким образом, чтобы обеспечить движение жидкости под действием центробежной или осевой силы. Выбор материала для их изготовления требует особого внимания. Наиболее распространенными являются нержавеющая сталь, бронза, чугуны и полимеры.

Для химически активных сред используются сплавы с добавками никеля или титан, обладающие устойчивостью к коррозии. Например, стандарт ASTM A890 регулирует требования к чугунным и стальным материалам, обеспечивая их надежность при работе в условиях повышенного давления и температуры.

Одной из базовых классификаций является разделение лопастных колес по направлению потока рабочей среды. Радиальные крыльчатки, наиболее распространенные в системах бытового и промышленного назначения, характеризуются высокой производительностью при значительном напоре.

Здесь важно учитывать угол установки лопастей, который может быть прямым, загнутым вперед или назад. Для инженерных расчетов используются данные из справочников по гидравлике, таких как ГОСТ 10949, где приводятся параметры зависимости угла от скорости потока и создаваемого давления.

Осевая конструкция, встречающаяся реже, но незаменимая в системах с большим объемом жидкости и небольшим напором, требует выбора специальной формы профиля лопастей. Для оптимизации потока используются аэродинамические принципы, аналогичные проектированию крыльев самолетов. Полимерные крыльчатки этого типа обладают меньшей массой, что снижает нагрузки на подшипники и увеличивает срок службы оборудования.

Материалы с добавлением абразивостойких компонентов, таких как карбиды, применяются при перекачивании суспензий или жидкостей с твердыми включениями. Для таких случаев стандарт ISO 2858 рекомендует крыльчатки с открытой конструкцией, где лопасти не защищены боковыми стенками.

Это снижает риск засорения и облегчает очистку. Однако открытые лопасти уступают закрытым в эффективности при работе с чистыми жидкостями, где важна минимизация гидравлических потерь.

Установка деталей внутри корпуса требует соблюдения строгих допусков. Например, расстояние между краями лопастей и стенками камеры определяется исходя из минимизации обратного течения.

В среднем, зазор не должен превышать 0,3 мм для малых диаметров и 0,8 мм для колес более крупных размеров. Превышение этих значений приводит к снижению КПД оборудования, что особенно критично для высокоэффективных насосных станций.

Покрытие поверхности – еще один фактор, влияющий на долговечность. В условиях работы с агрессивными средами часто используется фторопласт или керамические покрытия. Эти материалы обеспечивают дополнительную защиту от коррозии и уменьшают трение, что снижает энергопотребление. Согласно нормативам ASME B73.1, толщина покрытия должна быть не менее 0,5 мм для обеспечения достаточной стойкости к износу.

Выбор конкретной конструкции зависит от области применения. Например, для коммунального хозяйства, где важна стабильность подачи воды при минимальных затратах, используются центробежные крыльчатки закрытого типа из коррозионно-стойких сплавов.

Для нефтегазовой отрасли применяются специальные лопастные колеса с дополнительными ребрами жесткости, которые обеспечивают устойчивость к вибрациям и высокой температуре. Здесь учитываются нормативы API 610, которые регламентируют не только материалы, но и требования к конструкции таких элементов.

Сборка крыльчатки и ее закрепление на валу – критически важный процесс. Перед установкой следует провести балансировку, чтобы избежать вибраций. Для этого применяются специализированные стенды, работающие с точностью до микрон.

ГОСТ 520-2011 определяет максимальные допустимые уровни дисбаланса, которые варьируются в зависимости от размера и веса детали. Неправильная балансировка может привести к быстрому износу подшипников и другим поломкам.

Особое внимание следует уделить температурным режимам работы. Например, при эксплуатации в условиях высоких температур следует использовать материалы с низким коэффициентом термического расширения, чтобы избежать деформации. Сплавы на основе алюминия подходят для умеренных температур, а для более экстремальных условий используются никелевые сплавы или сталь с добавлением хрома.

Обслуживание и уход за крыльчатками предусматривает регулярный осмотр и очистку от отложений. В системах, где циркулирует вода с высокой минерализацией, рекомендовано устанавливать фильтры перед входом. Если это невозможно, применяют химические растворы для удаления налета.

Например, слабый раствор лимонной кислоты эффективен для очистки стальных поверхностей, но недопустим для алюминиевых компонентов. Частота таких процедур определяется условиями эксплуатации, но в среднем проводится каждые 6 месяцев.

Правильная настройка скорости вращения напрямую влияет на эффективность работы. В системах с переменной частотой применяются приводы, которые позволяют регулировать скорость в зависимости от объема перекачиваемой жидкости. Снижение скорости на 10% уменьшает энергопотребление почти на треть, что подтверждается практическими данными.

Таким образом, тщательный подбор конструкции, материала и параметров крыльчаток позволяет обеспечить их долгую и стабильную работу. При соблюдении всех рекомендаций оборудование демонстрирует высокую эффективность, минимальные затраты на обслуживание и надежность в любых условиях эксплуатации.

Крыльчатка насоса: значение детали для центробежных аппаратов

Крыльчатка насоса — это его ключевой рабочий орган. Она предназначена для преобразования вращательной энергии, получаемой от двигателя, в энергию потока жидкости.

Еще в древности люди изобрели простейшие насосные аппараты. В течение столетий механизмы постоянно совершенствовались, и на сегодня данное оборудование востребовано во всех областях промышленности. На рынке представлено множество разновидностей данных агрегатов, каждый из которых предназначен для решения определенных задач. При этом большой популярностью пользуются центробежные насосы. К примеру, они незаменимы для перекачивания воды, например, подачи ее из скважины на большие дистанции.

Главным рабочим элементом центробежного агрегата выступает крыльчатка (рабочее колесо насоса). От ее конкретной формы, размеров, диаметра и прочих показателей зависят технические параметры оборудования.

Конструкция и принцип работы крыльчатки

По своей конструкции крыльчатка водяного насоса представляет собой диск с расположенными на нем изогнутыми лопастями. В разных центробежных агрегатах их количество, геометрия, направление изгиба, расположение могут существенно отличаться.

Крыльчатка получает энергию от электродвигателя и начинает вращаться. При этом возникает центробежная сила, она и заставляет жидкость (перекачиваемый продукт) перемещаться от центра колеса к его периферической части. Затем рабочая среда под давлением выталкивается в напорный патрубок.

В центре крыльчатки возникает разрежение. Оно провоцирует эффект всасывания новой порции жидкости. Таким образом, идет цикличный бесперебойный процесс работы насоса.

Между лопастями крыльчатки и камерой насоса зазор должен быть минимальным — это создает лучшую тягу перекачиваемого продукта.

Конструктивные типы крыльчаток

По конструктивному исполнению крыльчатки бывают разных видов:

1. Открытые. Это одиночное колесо, к которому прикреплены лопасти. Данные насосные аппараты применяют для работы с грязной водой. Поскольку крыльчатка открытая, ее не засоряет грязь (например, песок или глина, которые содержатся в жидкости), масляные включения. Минусами оборудования является низкий КПД (примерно 40%), небольшой напор.

2. Закрытые. Здесь лопасти находятся между двумя дисками. Такие колеса бывают сварными, штампованными или литыми. Это наиболее популярный вариант для перекачивания чистой воды (из-за сложности конструкции примеси будут ее засорять), который формирует хороший напор, предотвращает утечки продукта.

3. Полузакрытые. Сочетают свойства указанных выше конструкций. Это один диск, а роль второго выполняет стенка насоса. При этом высота лопастей такова, что позволяет им с малым зазором прилегать к корпусу аппарата. Данный тип насосов имеет высокую производительность, востребован для перекачки загрязненной жидкости (например, содержащей ил).

Энергия электродвигателя передается крыльчатке специального вала, который прикрепляется к центру колеса. Надежное и прочное крепление не должно проворачиваться. Оно бывает нескольких типов:

1. Коническое. Конус дает возможность легко заменить колесо, однако крепление не слишком надежное (может возникать эффект биения колеса). Оно подходит для работы с водой, при перекачивании же более плотных жидкостей будет снижаться КПД.

2. Цилиндрическое. Главный плюс цилиндра — это точное фиксирование крыльчатки на вале. Для лучшей фиксации крепления оно дополняется выступами.

3. Крестообразное. Наиболее жесткое крепление из-за наличия разу четырех выступов, позволяет перекачивать высокоплотные жидкости.

4. Шестигранное. Также достаточно жесткое крепление. Преимуществом является легкая насадка крыльчатки, отсутствие проворачивания. Идеальный вариант для работы с грязной жидкостью (в совокупности с колесом открытого типа).

5. Шестигранное в виде звезды. Такая посадка характерна для высоконапорных центробежных устройств, рабочие колеса крыльчаток для насоса которых изготавливают из нержавеющих сплавов. Сложная конструкция предполагает идеальную обработку крыльчатки и вала.

Материал крыльчатки

На качество насоса, его вес, прочность влияет материал крыльчатки. Больший вес позволяет работать с высокоплотными средами, но вместе с тем расходует больше энергии электродвигателя. А меньший вес снижает мощность. Металлические детали рабочего колеса способны подвергаться коррозии.

Для изготовления крыльчатки для насоса сегодня популярны следующие материалы:

1. Нержавеющая сталь. Обладает высокими механическими качествами, стойкостью к коррозии, но отличается низкими литейными качествами. Поэтому данные модели рабочего колеса изготавливают посредством сварки.

2. Углеродистая сталь. Востребована для производства крыльчаток для больших насосных агрегатов, которые работают в условиях низкой коррозии. Стойкость оборудования повышают специальные наплавки.

3. Листовая сталь. Стойкий к коррозии материал дает возможность изготовить тонкие лопасти, но их нельзя сделать закругленными.

4. Алюминий. Легкий и прочный материал, не подвержен коррозии, но не слишком долговечный.

5. Чугун. Наиболее тяжелый материал, предназначен для работы с высокоплотной средой. Срок эксплуатации невелик из-за подверженности коррозии.

6. Латунь. Прочный и антикоррозийный материал. Крыльчатка из латуни и ppo изготавливается чаще всего.

7. Пластик. Легкий и недорогой материал. Насос является производительным, но не справляется с тяжелыми жидкостями. Крыльчатку придется часто менять.

Причины поломок детали

Причинами поломки детали иногда является кавитация, когда происходит «холодное закипание» жидкости на поверхности детали. В данной зоне схлопываются воздушные пузырьки, и скачки давления повреждают крыльчатку. Возможно, колесо изначально было неправильно установлено или же в ходе работы произошло его смещение.

Крыльчатка для центробежного циркуляционного насоса

Основным рабочим элементом центробежного насоса считается крыльчатка. Она представлена в виде диска, дополненного изогнутыми лопастями. Основное предназначение данного элемента заключается в преобразовании вращательной энергии, которая поступает от силового агрегата, в энергию потока рабочей жидкости.

Принцип работы

Крыльчатка водяного насоса начинает вращаться сразу же после того, как получает от электрического двигателя энергию. В результате, возникает центробежная сила, под действием которой рабочая жидкость начинает перемещаться от центральной части колеса к периферической. После этого перекачиваемый продукт попадает в патрубок под действием определенного давления.

В центральной части диска с лопастями возникает разрежение, что способствует всасыванию новой порции теплоносителя. Для обеспечения лучшей тяги жидкости необходимо контролировать зазор между камерой агрегата и лопастями крыльчатки для циркуляционного насоса.

Основные типы крыльчатки

Крыльчатки водяного насоса, которые включают в состав циркуляционного агрегата, разделены на несколько типов:

- Открытый. Такая крыльчатка имеет вид диска, на котором расположено до шести лопастей. Уровень КПД элемента не превышает 40%. Преимущества открытой крыльчатки – это износостойкость, надежность и длительный срок эксплуатации. Данный тип используют в случае, если нужно обеспечивать перекачку рабочей жидкости с разнообразными включениями при небольшом напоре.

- Полузакрытый. Крыльчатка водяного насоса представлена в виде одного диска, к которому прикреплены лопасти. Высота лопастей такая, что они практически прикасаются к корпусу насосного оборудования. Данная разновидность применяется в случае, если возникает потребность в перекачке жидкости с повышенной плотностью либо с большим количеством включений.

- Закрытый. В состав крыльчатки для циркуляционного насоса этого типа входит два диска. Между ними расположено определенное количество лопастей. Кстати, численность лопастей напрямую влияет на то, насколько эффективной и производительной будет вся система. Закрытую крыльчатку довольно часто включают в состав производительных центробежных насосов, чтобы обеспечить хороший напор и минимизировать вероятность утечки теплоносителя.

Основные варианты крепления крыльчатки на вал

Чтобы обеспечить бесперебойную работу насосного оборудования, необходимо правильно устанавливать и фиксировать крыльчатку для насоса. Очень важно проследить за тем, чтобы она не проворачивалась.

Сейчас используют несколько видов креплений, каждый из которых имеет свои особенности:

- Конический. Этот вариант отличается простотой реализации. Но в этом случае сложно добиться точного расположения. Здесь со временем может возникнуть биение колеса.

- Цилиндрический. Это вид установки позволяет выбрать правильное расположение крыльчатки для насоса. С целью фиксации применяют специально подготовленные шпонки. Но перед запуском нужно дополнительно провести настройку вала под контролем специалиста.

- Шестигранный и крестообразный. Такие виды посадки дают возможность легко установить, а также снять крыльчатку. Для регулировки зазора можно пользоваться специальными шайбами.

- Шестигранная звезда. Данный способ установки применяется лишь в высоконапорных насосах. Этот вариант установки реализовать могут лишь профильные специалисты. Ведь при этом требуется заранее предварительно нужно подготовить вал, а также крыльчатку для насоса.

Способ установки крыльчатки определяется индивидуально. Для этого учитываются условия, в которых будет эксплуатироваться диск с рабочими лопастями.

Какие материалы используют для изготовления крыльчатки насоса?

Рабочее колесо, которое входит в состав насоса, должно выделяться повышенной механической прочностью, износостойкостью и соответствующим коэффициентом линейного расширения. Сейчас для изготовления крыльчатки насоса используют несколько видов материалов. Стоит рассмотреть основные из них, изучить особенности:

- Латунь. Производители чаще всего используют этот вид сырья для изготовления рабочего колеса. Материал выделяется коррозионной стойкостью, а также повышенным уровнем прочности. Именно поэтому и срок эксплуатации продолжительный.

- Нержавеющая сталь. Крыльчатка насоса из нержавеющей стали выделяется механической стойкостью. На поверхности рабочего колеса из такого материала редко появляется ржавчина. Но из-за того, что изготавливают крыльчатку путем сварки, линейные качества ее довольно низкие.

- Чугун. Рабочее колесо с крыльчаткой для циркуляционного насоса из такого материала применяется в случае, если рабочая среда отличается невысокой коррозийностью. Важно учитывать и то, что толщина лопастей из чугуна больше.

- Углеродистая сталь. Из этого материала изготавливают рабочее колесо для крупногабаритных насосов. Важно, чтобы теплоноситель выделялся невысокой коррозионностью. Для продления срока эксплуатации в конструкцию крыльчатки насоса вводят специально подготовленные наплавки.

- Листовая сталь. Если возникает потребность в подготовке лопастей, отличающихся небольшой толщиной, применяется именно это сырье. Эти лопасти невозможно сделать закругленными. Именно поэтому не во все насосы можно внедрять подобный вид лопастей.

- Алюминий. Хотя лопасти из этого сырья выделяются прочностью и коррозионной стойкостью, используют алюминий нечасто. Ведь изделия из него выделяются высокой ценой.

Некоторые производители для изготовления крыльчатки центробежного насоса применяют специальные виды пластмассы. Такой тип сырья обладает отличными механическими свойствами, а также стойкостью.

Какие неисправности крыльчатки могут возникать?

Чтобы обеспечить длительный срок службы крыльчатки центробежного насоса, важно знать, какие поломки могут возникать, как правильно действовать в той или иной ситуации. Вот несколько рекомендаций:

- При длительном хранении насоса без рабочей жидкости и смазки крыльчатки центробежного насоса может прилипать к корпусу. Это происходит из-за окисления вала. Чтобы снизить вероятность возникновения этой проблемы, следует правильно подготавливать насос к длительному хранению.

- Клин колеса возникает в случае, если внутрь насоса попадает грязь, песок либо другие загрязнители. Чтобы избежать этой неприятности, на входе нужно устанавливать фильтр для грубой очистки.

- Кавитация или «холодное кипение» провоцирует нарушение целостности лопастей. Снизить вероятность возникновения кавитации можно, если контролировать уровень давление.

- При неправильной установке лопасти рабочего колеса будут быстро деформироваться и разрушаться. Именно поэтому в процессе установки нужно учитывать все советы производителей.

Если неправильно выполнять установку, не контролировать состояние рабочего колеса и крыльчатки центробежного насоса, это может стать причиной выхода из строя и других элементов, которые входят в состав насоса. Монтаж нужно выполнять в соответствии с инструкцией, подготовленной компанией-изготовителем.

Как выбрать циркуляционный насос для системы отопления

Узнать, какой циркуляционный насос для отопления лучше, можно только после тщательного изучения всех ключевых особенностей агрегатов.

Центробежные циркуляционные насосы с сухим ротором

Основное отличие насосов с сухим ротором заключается в отсутствии прямого контакта с рабочей жидкостью. Для этого в конструктив оборудования введено торцевое уплотнение.

Циркуляционные насосы для отопления с мокрым ротором

Главное отличие насоса с мокрым и сухим ротором – способ охлаждения двигателя. В первом случае оно осуществляется водой, а во втором – воздухом

Циркуляционный насос для отопления частного дома

Циркуляционные насосы – специальные агрегаты, которые входят в состав систем горячего водоснабжения, а также отопления частного дома.

Рабочее колесо центробежного насоса

Рабочее колесо насоса представляет собой специальную деталь, которая входит в обязательный конструктив насосного оборудования. Ключевое предназначение заключается в передачи определенной энергии, поступающей от движущегося вала, непосредственно к жидкости.

Производство центробежных насосов ЦНС

На заводе «Техмаш» с 1999 года налажено производство центробежных насосов, которые отличаются мощностью, производительностью, возможно изготовление на заказ

Сальниковые набивки для центробежных насосов

Наиболее популярным видом уплотнения считается сальниковая набивка. Это изделие может быть использовано с целью комплектации центробежных насосов, а также многих других разновидностей агрегатов.

Типы и виды торцевых уплотнений для центробежных насосов

Торцевое уплотнение центробежного насоса применяется для эффективной и безопасной работы оборудования и обеспечивается его полной герметичности.

Появились вопросы?

Вы можете задать любой вопрос на тему нашей продукции