Давление в трубе можно рассчитать, используя закон БERNOULLI для несжимаемой жидкости. Сначала необходимо учитывать скорость потока, плотность жидкости и высоту по отношению к уровню. Формула выглядит следующим образом: P + 0.5 * ρ * v² + ρ * g * h = const, где P — давление, ρ — плотность жидкости, v — скорость потока, g — ускорение свободного падения, а h — высота.

Также важно учитывать потери давления, вызванные трением и другими факторами. Эти потери можно рассчитать, основываясь на характеристиках трубы, таких как её длина, диаметр, материал и тип пищи, используя уравнение Дарси-Уайзбаха. В результате, учитывая все данные, можно получить реальное давление в трубе.

Определение потерь давления при движении воды по системе трубопроводов

Статическое давление характеризует свойства воды, когда она в покое т.е. она не движется. Например, в магистрали при выключенном поливе насосом создаётся давление и насос выключается при достижении заданного давления. Именно это давление и будет статическим. Значение давления в этом случае меняются только с изменением высоты водяного столба. Статическое давление показывает потенциал давления, с которым система сможет работать.

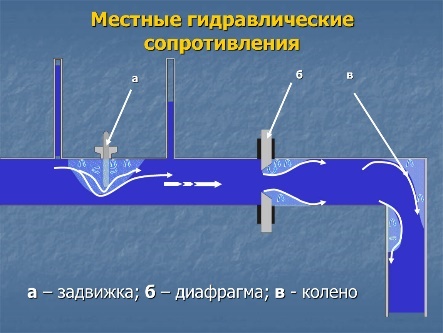

Как только мы открываем клапан или кран, вода начинает двигаться, и в этом случае мы уже имеем дело с динамическим давлением. В этом случае появляются новые потери давления, а именно, потери давления на трение по трубопроводу и местные потери (фитинги, обратные клапаны, электромагнитные клапаны и т.д.).

Необходимо всегда учитывать эти потери, которые иногда достигают внушительных цифр, чтобы избежать «непролитые» участки или получить такой случай, когда не хватает давления для того, чтобы шток дождевателя поднялся из корпуса.

Динамическое давление или «рабочее давление» отличается от статического тем, что оно зависит от потерь, связанных с движением воды. Оно непосредственно связанно с расходом или тем количеством воды, которое проходит по трубе или в месте местного сопротивления.

Рис. 1. Местные гидравлические потери

С увеличением количества воды, протекающего по трубопроводу, увеличивается скорость движения потока, увеличивая потери в давлении. Всегда можно найти таблицу местных потерь давления в зависимости от расхода в каталогах производителей поливочного оборудования для конкретных единиц оборудования орошения.

Рис. 2. Примеры потери давления на оборудовании (фрагмент каталога)

Теперь рассмотрим, как определить потерю в трубопроводе.

Для быстрого определения потерь давления при различных единицах измерения расходов (м3 /ч или л/мин) в данной статье в приложении приводятся «Таблицы потерь на трение в трубопроводе» для труб ПНД. Потери даны в бар на каждые 100 м трубы определенного диаметра (мм). Значения потерь значительно отличается для труб одного диаметра, но имеющих разный SDR. Этот факт делает каждый тип трубы гидравлически индивидуальным.

SDR означает "Standard Dimension Ratio", то есть отношение внешнего диаметра трубы к ее толщине стенки. Чем меньше SDR, тем толще стенка трубы, и наоборот. Чем толще стенка трубы, тем потери на трение будут выше, труба будет тяжелее и дороже, но будет выдержиться большее давление.

*Рис. 3. Разрез трубы

Потери на трении для данных таблицах высчитываются следующим образом: Входные данные: Длина трубы (100м) Внутренний диаметр трубы Коэффициент шероховатости трубы Объём потока (расхода)

1 — определить скорость потока 2 — определить число Рейнольдса (на основании кинематической вязкости жидкости, скорости потока, диаметра,) 3 — определить гидравлическое трение (на основании Re, диаметра и шероховатости) 4 — определить потери (на основании гидравлического трения, длины, диаметра и скорости, а также ускорения свободного падения).

Для расчета потерь на трении используется уравнение Дарси-Вейсбаха, которое имеет следующий вид:

Δh = f ( L / D ) ( V² / 2g )

Δh — потери на трении f — коэффициент трения L — длина трубы D — диаметр трубы (внутренний) V — скорость потока g — ускорение свободного падения.

С помощью таблиц приведенных в приложении помимо значений потерь вы также можете определить скорость движения воды для улучшения гидравлических расчетов.

Скорость потока (м/с) – значение, с которым вода двигается через компоненты трубопровода системы полива, очень важный фактор в анализе гидравлического расчета. Чем быстрее вода движется по трубе, тем выше потери на трение. Слишком большие скорости потока воды могут, также быть причинами других проблем (гидравлические удары, выход из строя запорного оборудования и т.д.).

Опытным путем и с помощью расчетов установлено, что скорость потока равная 1,5 м/с, является оптимальной для движения воды по пластиковым трубам. Дальнейшее увеличение скорости потока, приводит к непропорциональному увеличению значения потерь давления, порой в разы, что может привести к неприятным последствиям, когда на отдаленных зонах вы будете иметь давление, при котором полив осуществляться будет некорректно. А также, при скоростях меньших или равных 1,5 м/с, в системе снижается вероятность появления повреждений, связанных с гидравлическим ударом.

Рис. 4. Зависимость потерь на трение от потока и характеристик трубопровода

В данной таблице значения скорости в затемненной области превышают 1,5 м/с. Советуем при подборе диаметра труб полива, использовать значения над затемненной областью.

Как использовать таблицы потерь на трении.

Рис. 5. Использование таблицы потерь

- В данной строчке указан тип трубы и SDR для которой рассчитаны потери

- Номинальный диаметр трубы (наружный)

- Внутренний диаметр трубы

- Толщина стенки трубы.

- В данном столбце указан поток он же расход, при котором рассчитаны потери в л/мин и м3/ч

- Скорость потока в м/с

- Потери давления в бар.

Далее зная расход в зоне (рассчитанный в проекте), смотрим в таблицу в столбик с расходами и находим нужный нам расход.

Пример: Нам нужно подобрать диаметр магистрального трубопровода. Мы знаем, что максимальный расход в зоне 1 у нас 63 л/мин или 3,8 м3/ч Находим это значение. Проводим горизонтальную линию соответствующей строчки

Рис. 6. Использование таблицы потерь

Мы видим, что для диаметра трубы 25мм и 32мм показатели скорости потока превышают 1,5м/с и находятся в серой зоне. Соответственно, выбираем ближайший диаметр, в котором при данном расходе показатели находятся вне серой зоны. В нашем примере это труба с диаметром 40мм. При расходе 63,3 л/мин или 3,8 м3/ч скорость потока в трубе будет 1,16 м/с и потери давления на 100 метров будут составлять 0,45 бар.

Источник3: pipecalc.ru

Формулы для расчёта потерь давления и скорости на участке трубопровода

Потери давления на участке трубопровода складываются из потерь по длине, разнице в гидростатическом давлении из-за разницы высот начала и конца трубы, а также потерях на местных сопротивлениях.

Все формулы приведены для базовых единиц измерения СИ: длина – м, давление – Па, объёмный расход – м 3 /с, кинематическая вязкость – м 2 /с.

Потери по длине трубопровода

Потери по длине газопроводов низкого давления и трубопроводов с жидкостями считаются по формуле Дарси-Вейсбаха:

Для газопроводов среднего и высокого давления:

где ∆PL – потеря давления по длине трубопровода, Па Pатм – нормальное атмосферное давление = 101325 Па P1 – абсолютное давление в начале трубы, Па; λ – коэффициент потерь на трение; Q0 – расход (для газов – при нормальном давлении), м 3 /с; ρ0 – плотность газа/жидкости при нормальном атмосферном давлении, кг/м3; L – длина просчитываемой трубы, м; D – гидравлический диаметр (для круглых труб = внутр. D), м.

Чтобы понять, по какой формуле считать коэффициент потерь на трение λ, нужно сначала посчитать число Рейнольдса:

Re = V D / ν = 4 Q0 / π D ν0 (2),

где V – скорость течения, ν – кинематическая вязкость (для газов ν0 – вязкость при нормальном давлении), м 2 /с.

Формулу для расчёта λ выбираем в зависимости от полученного значения Re:

| ламинарное течение | переходный режим | турбулентное течение | |||

| условие | Re = 4000 | ||||

| (Re * n / D) = 23 | |||||

| Re 100000 | |||||

| λ = | 64 / Re | 0.0025 Re ⅓ | 0.3164 / Re ¼ | 1 / (1.82 log(Re) — 1.64) 2 | 0.11 ((68 / Re) + (n / D)) ¼ |

| (3.1) | (3.2) | (3.3) | (3.4) | (3.5) | |

где n – условная шероховатость трубы, м.

Изменение давления из-за разницы высот начала и конца трубы

В случае, если начало и конец трубы находятся на разных высотах (параметр Геодезическая отметка), необходимо учитывать гидростатический напор по формуле:

где ρ – средняя плотность перекачиваемой среды, кг/м 3 ; ρв – плотность воздуха при нормальном давлении = 1,293 кг/м 3 ; ∆h = h2 — h1 – разница в высоте между концом и началом трубы; g – ускорение свободного падения, 9,81 м/с 2 .

Плотность перекачиваемой жидкости от давления не зависит и равна плотности при нормальном давлении ρ0.

Плотность перекачиваемого газа зависит от степени сжатия газа в трубе:

где ρ0 – плотность газа при нормальном атмосферном давлении, кг/м 3 ; Pср – среднее абсолютное давление в трубе, Па.

Среднее абсолютное давление газа в трубе считается по формуле, применяющейся в СТО ГАЗПРОМ ГАЗОРАСПРЕДЕЛЕНИЕ 12.2.2-1-2013 (п. В.5):

где P2 – абсолютное давление в конце трубы.

Посчитать P2 можно по формуле: P2 = P1 — ∆PL — ∆Ph. Но т.к. P2 мы считаем для расчёта ∆Ph, отбрасываем ∆Ph и считаем P2 по формуле:

Это упрощение допустимо в границах применимости Стокса: СП 42-101-2003 требует учёта ∆Ph только для низкого давления. В газопроводах среднего и высокого давления ∆Ph

Потери давления на каждом местном сопротивлении по отдельности в Стоксе не рассчитываются.

По СП 42-101-2003, п. 3.30 падение давления в местных сопротивлениях (колена, тройники, запорная арматура и др.) допускается учитывать путём увеличения фактической длины газопровода на 5-10%. У труб есть параметр Коэфф. местных потерь — L перед подстановкой в формулу (1) умножается на этот коэффициент:

V – скорость потока

Средняя скорость течения жидкости/газа считается по формуле:

V = 4 * Q / D 2 π (9),

где Q – расход, м 3/с.

Для жидкостей Q = Q0, для газов Q меньше в P/Pатм раз. Т.к. обычно требуется понять максимальную скорость, в качестве P используем P2 – абсолютное давление в конце трубы, где скорость течения максимальна:

Особенности Стокса

- Если ∆P > P1, то P2 = 0 — считается, что в конце трубы абсолютный вакуум (-101325 Па манометрического давления);

- Изменение атмосферного давления с высотой не учитывается;

- Жидкости считаются абсолютно несжимаемыми, газы – идеально сжимаемыми.

Источник4: pipecalc.ru

Источник5: pkfdetal.ru

Самостоятельный гидравлический расчет трубопровода

Гидравлический расчёт при разработке проекта трубопровода направлен на определение диаметра трубы и падения напора потока носителя. Данный вид расчёта проводится с учетом характеристик конструкционного материала, используемого при изготовлении магистрали, вида и количества элементов, составляющих систему трубопроводов(прямые участки, соединения, переходы, отводы и т. д.), производительности,физических и химических свойств рабочей среды.

Многолетний практический опыт эксплуатации систем трубопроводов показал, что трубы, имеющие круглое сечение, обладают определенными преимуществами перед трубопроводами, имеющими поперечное сечение любой другой геометрической формы:

- минимальное соотношением периметра к площади сечения, т.е. при равной способности, обеспечивать расход носителя, затраты на изолирующие и защитные материалы при изготовлении труб с сечением в виде круга, будут минимальными;

- круглое поперечное сечение наиболее выгодно для перемещения жидкой или газовой среды сточки зрения гидродинамики, достигается минимальное трение носителя о стенки трубы;

- форма сечения в виде круга максимально устойчива к воздействию внешних и внутренних напряжений;

- процесс изготовления труб круглой формы относительно простой и доступный.

Подбор труб по диаметру и материалу проводится на основании заданных конструктивных требований к конкретному технологическому процессу. В настоящее время элементы трубопровода стандартизированы и унифицированы по диаметру. Определяющим параметром при выборе диаметра трубы является допустимое рабочее давление, при котором будет эксплуатироваться данный трубопровод.

Основными параметрами, характеризующими трубопровод являются:

- условный (номинальный) диаметр – DN;

- давление номинальное – PN;

- рабочее допустимое (избыточное) давление;

- материал трубопровода, линейное расширение, тепловое линейное расширение;

- физико-химические свойства рабочей среды;

- комплектация трубопроводной системы (отводы, соединения, элементы компенсации расширения и т.д.);

- изоляционные материалы трубопровода.

Условный диаметр (проход) трубопровода (DN) – это условная безразмерная величина, характеризующая проходную способность трубы, приблизительно равная ее внутреннему диаметру. Данный параметр учитывается при осуществлении подгонки сопутствующих изделий трубопровода (трубы, отводы, фитинги и др.).

Условный диаметр может иметь значения от 3 до 4000 и обозначается: DN 80.

Условный проход по числовому определению примерно соответствует реальному диаметру определенных отрезков трубопровода. Численно он выбран таким образом, что пропускная способность трубы повышается на 60-100% при переходе от предыдущего условного прохода к последующему.Номинальный диаметр выбирается по значению внутреннего диаметра трубопровода. Это то значение, которое наиболее близко к реальному диаметру непосредственно трубы.

Давление номинальное (PN) – это безразмерная величина, характеризующая максимальное давление рабочего носителя в трубе заданного диаметра, при котором осуществима длительная эксплуатация трубопровода при температуре 20°C.

Значения номинального давления были установлены на основании продолжительной практики и опыта эксплуатации: от 1 до 6300.

Номинальное давление для трубопровода с заданными характеристиками определяется по ближайшему к реально создаваемому в нем давлению. При этом,вся трубопроводная арматура для данной магистрали должна соответствовать тому же давлению. Расчет толщины стенок трубы проводится с учетом значения номинального давления.

Основные положения гидравлического расчета

Рабочий носитель (жидкость, газ, пар), переносимый проектируемым трубопроводом, в силу своих особых физико-химических свойств определяет характер течения среды в данном трубопроводе. Одним из основных показателей характеризующих рабочий носитель, является динамическая вязкость, характеризуемая коэффициентом динамической вязкости – μ.

Инженер-физик Осборн Рейнольдс (Ирландия), занимавшийся изучением течения различных сред, в 1880 году провел серию испытаний, по результату которых было выведено понятие критерия Рейнолдса (Re) – безразмерной величины, описывающей характер потока жидкости в трубе. Расчет данного критерия проводится по формуле:

Критерий Рейнольдса (Re) дает понятие о соотношении сил инерции к силам вязкого трения в потоке жидкости. Значение критерия характеризует изменение соотношения указанных сил, что, в свою очередь, влияет на характер потока носителя в трубопроводе. Принято выделять следующие режимы потока жидкого носителя в трубе в зависимости от значения данного критерия:

- ламинарный поток (Re <2300), при котором носитель-жидкость движется тонкими слоями, практически не смешивающимися друг с другом;

- переходный режим (2300

- турбулентный поток (Re>4000) – устойчивый режим, при котором в каждой отдельной точке потока происходит изменение его направления и скорости, что в итоге приводит к выравниванию скорости движения потока по объему трубы.

Критерий Рейнольдса зависит от напора, с которым насос перекачивает жидкость, вязкости носителя при рабочей температуре и геометрических размеров используемой трубы (d, длина). Данный критерий является параметром подобия для течения жидкости,поэтому, используя его, можно осуществлять моделирование реального технологического процесса в уменьшенном масштабе, что удобно при проведении испытаний и экспериментов.

Проводя расчеты и вычисления по уравнениям, часть заданных неизвестных величин можно взять из специальных справочных источников. Профессор, доктор технических наук Ф. А. Шевелев разработал ряд таблиц для проведения точного расчета пропускной способности трубы. Таблицы включают значения параметров, характеризующих как сам трубопровод (размеры, материалы), так и их взаимосвязь с физико-химическими свойствами носителя. Кроме того, в литературе приводится таблица приближенных значений скоростей движения потока жидкости, пара,газа в трубе различного сечения.

Подбор оптимального диаметра трубопровода

Определение оптимального диаметра трубопровода – это сложная производственная задача, решение которой зависит от совокупности различных взаимосвязанных условий (технико-экономические, характеристики рабочей среды и материала трубопровода, технологические параметры и т.д.). Например, повышение скорости перекачиваемого потока приводит к уменьшению диаметра трубы, обеспечивающей заданный условиями процесса расход носителя, что влечет за собой снижение затрат на материалы, удешевлению монтажа и ремонта магистрали и т.д. С другой стороны, повышение скорости потока приводит к потере напора, что требует дополнительных энергетических и финансовых затрат на перекачку заданного объема носителя.

Значение оптимального диаметра трубопровода рассчитывается по преобразованному уравнению неразрывности потока с учетом заданного расхода носителя:

При гидравлическом расчете расход перекачиваемой жидкости чаще всего задан условиями задачи. Значение скорости потока перекачиваемого носителя определяется, исходя из свойств заданной среды и соответствующих справочных данных (см. таблицу).

Преобразованное уравнение неразрывности потока для расчета рабочего диаметра трубы имеет вид:

Расчет падения напора и гидравлического сопротивления

Полные потери напора жидкости включают в себя потери на преодоление потоком всех препятствий: наличие насосов, дюкеров, вентилей, колен, отводов, перепадов уровня при течении потока по трубопроводу, расположенному под углом и т.д. Учитываются потери на местные сопротивления, обусловленные свойствами используемых материалов.

Другим важным фактором, влияющим на потери напора, является трение движущегося потока о стенки трубопровода, которое характеризуется коэффициентом гидравлического сопротивления.

Значение коэффициента гидравлического сопротивления λзависит от режима движения потока и шероховатости материала стенок трубопровода. Под шероховатостью понимают дефекты и неровности внутренней поверхности трубы. Она может быть абсолютной и относительной. Шероховатость различна по форме и неравномерна по площади поверхности трубы.

Поэтому в расчетах используется понятие усредненной шероховатости с поправочным коэффициентом (k1). Данная характеристика для конкретного трубопровода зависит от материала, продолжительности его эксплуатации, наличия различных коррозионных дефектов и других причин. Рассмотренные выше величины являются справочными.

Количественная связь между коэффициентом трения, числом Рейнольдса и шероховатостью определяется диаграммой Муди.

Для вычисления коэффициента трения турбулентного движения потока также используется уравнение Коулбрука-Уайта, с использованием которого возможно наглядное построение графических зависимостей, по которым определяется коэффициент трения:

В расчётах используются и другие уравнения приблизительного расчета потерь напора на трение. Одним из наиболее удобных и часто используемых в этом случае считается формула Дарси-Вейсбаха. Потери напора на трение рассматриваются как функция скорости жидкости от сопротивления трубы движению жидкости, выражаемой через значение шероховатости поверхности стенок трубы:

Потери давления по причине трения для воды рассчитывают по формуле Хазена — Вильямса:

Расчет потерь давления

Рабочее давление в трубопроводе – это на большее избыточное давление, при котором обеспечивается заданный режим технологического процесса. Минимальное и максимальное значения давления, а также физико-химические свойства рабочей среды, являются определяющими параметрами при расчёте расстояния между насосами, перекачивающими носитель, и производственной мощности.

Расчет потерь на падение давления в трубопроводе осуществляют по уравнению:

Примеры задач гидравлического расчета трубопровода с решениями

Задача 1

В аппарат с давлением 2,2 бар по горизонтальному трубопроводу с эффективным диаметром 24 мм из открытого хранилища насосом перекачивается вода. Расстояние до аппарата составляет 32 м. Расход жидкости задан – 80 м 3 /час. Суммарный напор составляет 20 м. Принятый коэффициент трения равен 0,028.

Рассчитайте потери напора жидкости на местные сопротивления в данном трубопроводе.

Исходные данные:

Расход Q = 80 м 3 /час = 80·1/3600 = 0,022 м 3 /с;

эффективный диаметр d = 24 мм;

длина трубы l = 32 м;

коэффициент трения λ = 0,028;

давление в аппарате Р = 2,2 бар = 2,2·10 5 Па;

общий напор Н = 20 м.

Решение задачи:

Скорость потока движения воды в трубопроводе рассчитывается по видоизмененному уравнению:

w=(4·Q) / (π·d 2 ) = ((4·0,022) / (3,14·[0,024] 2 )) = 48,66 м/с

Потери напора жидкости в трубопроводе на трение определяются по уравнению:

HТ = (λ·l) / (d·[w 2 /(2·g)]) = (0,028·32) / (0,024·[48,66] 2 ) / (2·9,81) = 0,31 м

Общие потери напора носителя рассчитываются по уравнению и составляют:

Потери напора на местные сопротивления определяется как разность:

потери напора воды на местные сопротивления составляют 7,45 м.

Задача 2

По горизонтальному трубопроводу центробежным насосом транспортируется вода. Поток в трубе движется со скоростью 2,0 м/с. Общий напор составляет 8 м.

Найти минимальную длину прямого трубопровода, в центре которого установлен один вентиль. Забор воды осуществляется из открытого хранилища. Из трубы вода самотеком изливается в другую емкость. Рабочий диаметр трубопровода равен 0,1 м. Относительная шероховатость принимается равной 4·10 -5 .

Исходные данные:

Скорость потока жидкости W = 2,0 м/с;

диаметр трубы d = 100 мм;

общий напор Н = 8 м;

относительная шероховатость 4·10 -5 .

Решение задачи:

Согласно справочным данным в трубе диаметром 0,1 м коэффициенты местных сопротивлений для вентиля и выхода из трубы составляют соответственно 4,1 и 1.

Значение скоростного напора определяется по соотношению:

w 2 /(2·g) = 2,0 2 /(2·9,81) = 0,204 м

Потери напора воды на местные сопротивления составят:

Суммарные потери напора носителя на сопротивление трению и местные сопротивления рассчитываются по уравнению общего напора для насоса (геометрическая высота Hг по условиям задачи равна 0):

Полученное значение потери напора носителя на трение составят:

Рассчитаем значение числа Рейнольдса для заданных условий течения потока (динамическая вязкость воды принимается равной 1·10 -3 Па·с, плотность воды – 1000 кг/м 3 ):

Re = (w·d·ρ)/μ = (2,0·0,1·1000)/(1·10 -3 ) = 200000

λ = 0,316/Re 0,25 = 0,316/200000 0,25 = 0,015

Преобразуем уравнение и найдем требуемую длину трубопровода из расчетной формулы потерь напора на трение:

l = (Hоб·d) / (λ·[w 2 /(2g)]) = (6,96·0,1) / (0,016·0,204) = 213,235 м

Ответ:требуемая длина трубопровода составит 213,235 м.

Задача 3

В производстве транспортируют воду при рабочей температуре 40°С с производственным расходом Q = 18 м 3 /час. Длина прямого трубопровода l = 26 м, материал — сталь. Абсолютная шероховатость (ε) принимается для стали по справочным источникам и составляет 50 мкм. Какой будет диаметр стальной трубы, если перепад давления на данном участке не превысит Δp = 0,01 мПа (ΔH = 1,2 м по воде)? Коэффициент трения принимается равным 0,026.

Исходные данные:

Расход Q = 18 м 3 /час = 0,005 м 3 /с;

длина трубопровода l=26 м;

для воды ρ = 1000 кг/м 3 , μ = 653,3·10 -6 Па·с (при Т = 40°С);

шероховатость стальной трубыε = 50 мкм;

коэффициент трения λ = 0,026;

Решение задачи:

Используя форму уравнения неразрывности W=Q/F и уравнение площади потока F=(π·d²)/4 преобразуем выражение Дарси – Вейсбаха:

∆H = λ·l/d·W²/(2·g) = λ·l/d·Q²/(2·g·F²) = λ·[(l·Q²)/(2·d·g·[(π·d²)/4]²)] = =(8·l·Q²)/(g·π²)·λ/d 5 = (8·26·0.005²)/(9,81·3,14²)· λ/d 5 = 5,376·10 -5 ·λ/d 5

d 5 = (5,376·10 -5 ·λ)/∆H = (5,376·10 -5 ·0,026)/1,2 = 1,16·10 -6

d = 5 √1,16·10 -6 = 0,065 м.

оптимальный диаметр трубопровода составляет 0,065 м.

Задача 4

Проектируются два трубопровода для транспортировки невязкой жидкости с предполагаемой производительностью Q1 = 18 м 3 /час и Q2 = 34 м 3 /час. Трубы для обоих трубопроводов должны быть одного диаметра.

Определите эффективный диаметр труб d, подходящих под условия данной задачи.

Исходные данные:

Решение задачи:

Определим возможный интервал оптимальных диаметров для проектируемых трубопроводов, воспользовавшись преобразованным видом уравнения расхода:

Значения оптимальной скорости потока найдем из справочных табличных данных. Для невязкой жидкости скорости потока составят 1,5 – 3,0 м/с.

Для первого трубопровода с расходом Q1 = 18 м 3 /час возможные диаметры составят:

d1min = √(4·18)/(3600·3,14·1,5) = 0,065 м

d1max = √(4·18)/(3600·3,14·3.0) = 0,046 м

Для трубопровода с расходом 18 м 3 /час подходят трубы с диаметром поперечного сечения от 0,046 до 0,065 м.

Аналогично определим возможные значения оптимального диаметра для второго трубопровода с расходом Q2 = 34 м 3 /час:

d2min = √(4·34)/(3600·3,14·1,5) = 0,090 м

d2max = √(4·34)/(3600·3,14·3) = 0,063 м

Для трубопровода с расходом 34 м 3 /час возможные оптимальные диаметром могут быть от 0,063 до 0,090 м.

Пересечение двух диапазонов оптимальных диаметров находится в интервале от 0,063 м до 0,065 м.

для двух трубопроводов подходят трубы диаметром 0,063–0,065 м.

Задача 5

В трубопроводе диаметром 0,15 м при температуре Т = 40°C движется поток воды производительностью 100 м 3 /час. Определите режим течения потока воды в трубе.

диаметр трубы d = 0,25 м;

расход Q = 100 м 3 /час;

μ = 653,3·10 -6 Па·с (по таблице при Т = 40°С);

ρ = 992,2 кг/м 3 (по таблице при Т = 40°С).

Решение задачи:

Режим течения потока носителя определяется по значению числа Рейнольдса (Re). Для расчета Re определим скорость движения потока жидкости в трубе (W), используя уравнение расхода:

W = Q·4/(π·d²) = [100/3600] · [4/(3,14·0,25²)] = 0,57 м/c

Значение числа Рейнольдса определим по формуле:

Re = (ρ·W·d)/μ = (992,2·0,57·0,25) / (653,3·10 -6 ) = 216422

Критическое значение критерия Reкр по справочным данным равно 4000. Полученное значение Re больше указанного критического, что говорит о турбулентном характере течения жидкости при заданных условиях.

режим потока воды – турбулентный.

Источник6: pkfdetal.ru