Варить без раковин возможно, если использовать альтернативные методы приготовления. Например, можно обойтись кастрюлями и сковородами, предварительно подготовив ингредиенты и выбирая подходящие посуды для варки. Кроме того, использование мультиварки или скороварки позволяет эффективно готовить блюда без привычного процесса варки в открытой воде.

Также стоит обратить внимание на технологии, такие как запекание, тушение или приготовление на пару, которые не требуют наличия раковины. Это не только упрощает процесс, но и помогает сохранить больше питательных веществ в продуктах, что делает еду более здоровой и вкусной.

Как варить тонкий металл: методы и оборудование

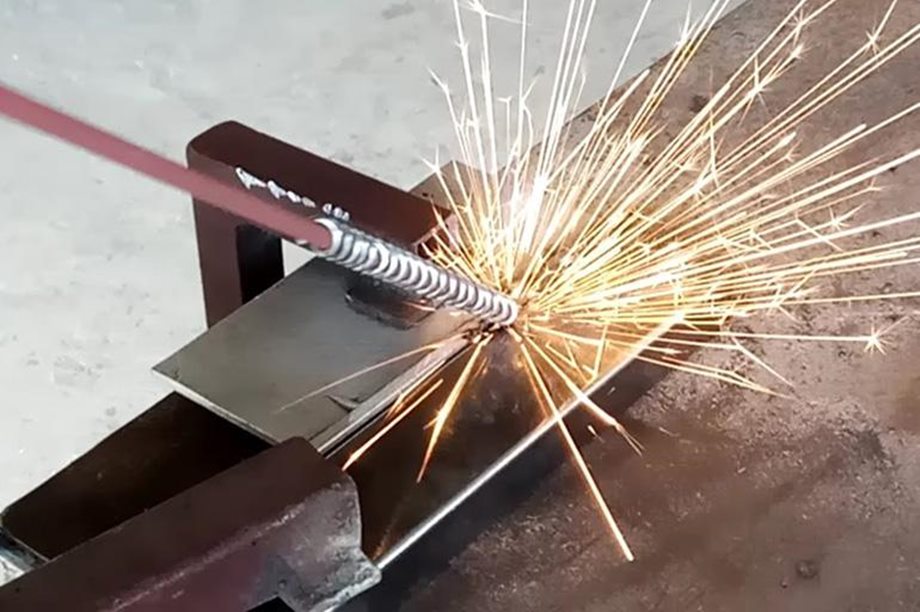

Как варить тонкий металл? Рекомендуется использовать сварочный инвертор. Такой аппарат позволяет добиться наилучшего качества. Варить необходимо с использованием самых тонких электродов, тогда даже при малых токах шов получится идеальным.

Что учесть? Сварка требует терпения и мастерства, поэтому, прежде чем приступать к реализации крупных проектов, уделите некоторое время практике на обрезках.

- Способы сварки тонкого металла

- Оборудование для сварки тонкого металла

- Сложности сварки тонкого металла инвертором

- Преимущества сварки тонкого метала инвертором

- Выбор полярности для сварки тонкого металла

- Описание процесса сварки инвертором

- Сварка тонкого металла полуавтоматом

- Часто задаваемые вопросы о сварке тонкого металла

Способы сварки тонкого металла

Существует несколько распространенных способов, применяемых для сварки изделий из тонкого металла:

Ручная дуговая сварка

Один из самых широко используемых методов сварки, получивший популярность за счет своей простоты и относительно небольшой стоимости оборудования. Подходит для работы с тонким металлом, однако считается более сложным, чем другие два способа. Главное достоинство РДС в том, что для такой сварки не нужен газовый баллон.

Аргоновая сварка (TIG/WIG)

Метод применяют для сварки как стальных, так и алюминиевых сплавов. Чтобы варить тонкий металл, используют чистый или смешанный с другими веществами аргон, являющийся защитным инертным газом.

Способ сварки в аргоне позволяет получить наиболее качественный результат по сравнению с другими методами. Недостатком можно назвать высокую цену самого газа и присадочной проволоки, а также необходимость использования габаритного и тяжелого оборудования.

Аргоновая сварка

Полуавтоматическая сварка (механизированная сварка, MIG/MAG)

Нетрудный процесс сварки сделал этот способ популярным в автосервисах. Отлично подходит для ремонта кузова, когда нужно варить металл толщиной 1,2–2 мм. Как и в предыдущем случае, необходимо задействовать защитный газ (чаще всего — углекислый).

Однако есть методы, как варить тонкий металл полуавтоматом без газа, а с применением порошковой проволоки. Этот дорогостоящий материал может быть нелегко найти в продаже, и потому его используют нечасто.

Оборудование для сварки тонкого металла

Для каждого из трех способов, применяемых для сварки изделий из тонкого металла, используют сварочный инвертор — портативный прибор с трансформатором и транзисторным выпрямителем. Иногда встречаются такие устройства, как сварочные выпрямители (аппарат без транзисторного инвертора), но такое оборудование не считается современным и постепенно уходит в прошлое.

Для ручной дуговой сварки будет достаточно только самого аппарата и кабелей, которые обычно идут в комплекте.

Для сварки полуавтоматом потребуется газовый баллон с CO₂, шланги и редуктор. Для выполнения сварочных работ в условиях низких температур дополнительно понадобится подогреватель газа.

Кроме комплекта кабелей с клеммами, также нужна сварочная горелка.

Для аргоновой сварки, как и для полуавтоматической, необходим газовый баллон, кабели, а также редуктор с контролирующим количество подаваемого газа ротаметром.

Для процесса в аргоне тоже применяют горелку, однако она устроена иначе, чем у полуавтомата. Аргоновая горелка оснащается неплавящимся электродом, который вставляют в цанговый патрон с наконечником.

Сложности сварки тонкого металла инвертором

Не зная, как правильно варить тонкий металл инвертором, начинающий мастер может допустить массу ошибок и испортить изделие. Из-за неверно выбранной силой тока, неподходящих расходников и нарушений технологии процесса образуются наплывы, прожоги и прочие дефекты.

Товары из категории

- Производительность на входе, л/мин 1400

- Объем ресивера, л 500

В кредит от 9 263/мес

В корзину Купить в 1 клик

- Хладагент R134A

- Вакуумный насос 120 л/мин

В кредит от 12 360/мес

В корзину Купить в 1 клик

- Количество предметов, шт 387

- Вес, кг 110

В кредит от 9 313/мес

В корзину Купить в 1 клик

- Напряжение питающей сети, В 380

- Рабочий диапазон сетевого напряжения 323–437 В

— 16 069 ₽

В кредит от 5 356/мес

В корзину Купить в 1 клик

Непровары

Распространенное повреждение, которое характеризуется недостаточным расплавлением. Часто сопровождается наплывами с обратной стороны детали. Как правило, подобный дефект возникает не из-за неверно выбранных параметров, расходников и инструментов, а как следствие чрезмерной спешки в процессе работы.

Искривления

Возникают по причине избыточной подачи тепла к варочному материалу — перегреваясь, заготовка деформируется. Если в горелке не предусмотрен специальный охлаждающий элемент, с нижней стороны шва располагают специальные термоотводящие прокладки. Однако у мастера может не быть и таких приспособлений, в таком случае необходимо тщательно рассчитать рабочие параметры и внимательно следить за температурой металла.

Прогорания

Из-за перегрева металл может не только искривиться, но и прогореть. Чтобы избежать дефекта, опытные сварщики советуют в момент розжига снизить первоначальный ток до 20 % от значений рабочих параметров. Перед тем как варить тонкий металл, начинающему мастеру лучше сначала разжечь дугу на отдельной детали из графита и только после этого переносить ее в нужное место.

Прогорание может появиться из-за слишком долгого воздействия на одну точку заготовки. Во время сварочных работ нельзя задерживать движение электрода, следует вести его ровно и точно.

Прогорания

Неверно выбранные параметры тока

Чтобы осуществить качественную сварку и создать ровный надежный шов без дефектов, нужно верно выбрать значение тока. Параметр не должен быть слишком большим, но при этом достаточным для быстрого розжига короткой дуги, которая не будет гаснуть при незначительном отдалении электрода от заготовки.

Можно обратиться к мануалу аппарата или посмотреть ролики на тему, как научиться варить тонкий металл, где можно найти стандартные параметры для работы с тонкостенными деталями. Чаще всего используют инвертор или полуавтоматический сварочный аппарат, на котором можно задать силу тока в 10 А и напряжение холостого хода 70–90 В.

Неверный выбор полярности

Если подобрать полярность неправильно, это может привести к подобным последствиям:

- некачественный шов;

- большое количество брызг расплавленного металла;

- потеря контроля над дугой;

- непровары.

Только верно установив полярность, можно избежать перечисленных негативных результатов. Для полуавтоматической сварки с использованием стальной или омедненной проволоки диаметром до 1,2 мм необходимо прямое подключение. Обратная полярность нужна при сварке без газа (РДС) с применением порошковых расходников.

Изменить полярность на аппарате можно разными способами, зависящими от конструкции устройства. У некоторых приборов достаточно просто переставить кабель с горелкой в другой разъем. У других моделей сварочных аппаратов придется открыть крышку на корпусе, вынуть кабель и переподключить к другой клемме при помощи гаечного ключа.

Важно знать, как правильно варить тонкий металл, ведь при сварке инвертором для такого материала подходит только обратная полярность, а прямую используют только для работы с толстостенными изделиями.

Преимущества сварки тонкого металла инвертором

Инвертор позволяет получить наиболее качественный результат при обработке тонкого металла. Инверторной сваркой возможно сделать ровный, прочный и герметичный шов, который будет практически незаметным после отделки и нанесения покрытия на заготовку. Метод подходит для работы со многими видами тонкостенных деталей вне зависимости от их назначения.

Например, инверторную сварку часто применяют для обработки кузова и других автомобильных запчастей, различных емкостей, трубопроката. Минусом инверторной сварочной технологии является низкое качество работы в условиях отрицательной температуры.

Выбор полярности для сварки тонкого металла

Инверторные сварочные аппараты имеют два режима полярности:

- Прямой. Держатель подключают к минусовой клемме, а зажим массы — к плюсовой.

- Обратный, при котором держатель, наоборот, соединяют с плюсовой, а зажим массы — с минусовой клеммой.

Плюсовая клемма отвечает за нагрев, соответственно, подключенный к ней элемент быстрее и сильнее нагревается. Такую особенность используют при обработке заготовок с помощью сварочной техники постоянного тока.

Выбор полярности для сварки тонкого металла

Прямую полярность используют для резки материала и создания швов на толстостенных метизах. Сильнее нагревается поверхность обрабатываемого материала, а не электрод, и потому происходит глубокое проплавление изделия.

При обратной полярности, наоборот, концентрация температуры — на электроде, а не на заготовке. Такое подключение имеет следующие особенности:

- Металл нагревается меньше, следовательно, вероятность прожечь тонкостенную конструкцию также снижается.

- Электрод быстрее плавится, за счет чего формируется более качественный шов.

Описание процесса сварки инвертором

Пошаговая инструкция подробно описывает, как варить тонкий металл инвертором. Перед началом работы следует ознакомиться с техникой безопасности и подготовить защитные средства: сварочную маску, специальные рукавицы — краги, а также плотную одежду из грубой ткани. Резиновые перчатки для сварочных работ использовать нельзя.

Перед сваркой требуется настроить ток и подобрать электропроводник. Нужное значение тока будет зависеть от характеристик обрабатываемого металла. Далее выбирают электрод нужного диаметра и вставляют в держак. К заготовке присоединяют зажим массы. Не следует слишком резко подводить электрод к поверхности металла, чтобы не допустить залипания.

Работа инвертора начинается при зажигании электродуги. Для этого нужно коснуться электропроводником к точке на линии сварки под небольшим углом. Необходимо дождаться, пока на поверхности не появится красное пятнышко. Эта небольшая капля раскаленного металла способствует дальнейшей сварке по всей длине будущего шва. Расстояние от поверхности до электрода должно соответствовать его диаметру.

Описание процесса сварки инвертором

Выполняя работу по этим этапам, возможно получить прочный и ровный шов. Если в процессе образуется накипь или окалина, ее можно удалить при помощи небольшого молотка.

Сварка тонкого металла полуавтоматом

Изучив, как правильно варить тонкие металлы при помощи полуавтоматического сварочника, можно выполнять ремонт кузова и других узлов автомобиля, работать с трубами небольшого диаметра, изготавливать различные емкости и другие предметы. Минимальная толщина материала составляет 0,2 мм, максимальная — 4 мм. Важно правильно выбрать диаметр электрода, так как стержни, толщина которых более 4 мм, могут погасить дугу.

Для непрерывного горения электродуги при сваривании металла толщиной до 1 мм используют электроды диаметром 0,5–2 мм. Для материалов, толщина которых составляет 1,5–2 мм, выбирают стержни диаметром 2–2,5 мм. Опытные сварщики советуют использовать электроды толщиной от 2 до 3 мм для сварки полуавтоматом.

Варить металлы тоньше 1 мм может быть довольно трудно для неопытного сварщика, поскольку легко допустить ошибку и прожечь материал. Чтобы разобраться, как варить тонкий металл, начинающему мастеру следует изучить метод электросварки так называемыми прихватками.

Для этого сначала выполняют точечное соединение деталей каждые 1,5–2 см по линии шва. Затем производят короткие швы между прихватками, из которых последовательно формируется длинное соединение. Следует давать металлу остыть перед каждым новым швом; чтобы это происходило быстрее, за изделием можно расположить латунный или медный лист либо протирать сваренную поверхность влажной тканью.

Как качественно варить тонкий металл полуавтоматом?

Использование аппарата может быть нетрудным даже для новичков, однако стоит придерживаться следующих рекомендаций:

- Нужно правильно выбирать подходящий материалу режим сварки.

- Для соединения поверхностей используют пониженную силу тока (от 10 до 75 А).

- Вылет сварочной проволоки происходит быстрее, чем при обработке полуавтоматом толстостенных метизов.

- Следует совершать равномерные движения горелкой во избежание наплывов и прожогов.

- Выполняя точечную сварку, детали начинают соединять с центра сварочной линии.

- Чтобы получить более качественный результат, стоит предварительно очистить металл от ржавчины, краски и других загрязнений, а также обезжирить поверхность. К тому же это исключит токсичные испарения при нагреве металла.

- Горелку держат под углом 45°.

- Чтобы не было непроваров, рекомендуется оставлять зазоры при сваривании.

- Присадочная проволока не должна плавиться слишком быстро.

- Обязательно используйте защитную одежду, специально предназначенную для сварочных работ.

- Изучите в Интернете советы и рекомендации опытных мастеров, как варить тонкий металл.

Как качественно варить тонкий металл полуавтоматом?

Тонкостенные заготовки сваривают полуавтоматом практически в любом расположении: горизонтально, вертикально, на потолке и т. д. Часто приходится выполнять вертикальные швы. Для качественного соединения деталей вертикально следует учитывать толщину металла:

- 3 мм и меньше. Стоит двигаться сверху вниз по линии сварочного шва.

- Более 3 мм. Производят сварку снизу вверх.

Часто задаваемые вопросы о сварке тонкого металла

В каких сферах требуется сварка тонкого металла?

Довольно часто в быту возникает необходимость соединять детали. При помощи сварки из тонкого железа можно изготавливать баки и другие емкости для воды. Сваркой выполняют ремонт кузова машины. Используя обычный электрод, обрабатывают нижние края дверей, кромку багажника, работают с арками, присоединяют пороги. Навыки сварки тонких металлов пригодятся для ремонта выхлопной системы автомобиля и для работы с любыми тонкостенными трубами (например, водопроводными).

Профильные изделия разнообразных форм отлично подходят для конструирования козырьков, каркасов для теплиц и многого другого. Таким образом, домашнему мастеру будет очень полезно узнать, как научиться варить тонкий металл, и применять подходящие методы обработки для ремонта и конструирования.

Чем помогает прогрев металла перед сваркой?

Перед выполнением работы требуется нагреть обрабатываемый металл. Для этого можно использовать газовые горелки, ИК-панели, электронагреватели. Благодаря этому охлаждение после сварки замедляется, что позволяет исключить риск холодного растрескивания швов.

Как избежать прожигания металла при сварке?

Использование обратной полярности снижает вероятность прожогов тонкого металла. Инверторный аппарат возможно подключать в режимах прямой и обратной полярности. При прямой полярности электрод подключен к плюсовой клемме, а при обратной — к минусовой. Известно, что там, где плюс, выделяется больше тепла.

Поэтому при режиме обратной полярности сильнее нагревается электрод, а не металл. Следовательно, чтобы не прожечь тонкостенное изделие, выбирают именно этот режим инвертора.

Какие меры безопасности используют при проведении сварочных работ?

Техника безопасности предполагает, что в зоне проведения сварочных работ нет горючих материалов, а мастер применяет защитные средства, в том числе одежду с длинными рукавами и штанинами. Выбирать одежду нужно из натуральных материалов: хлопка или шерсти. Синтетические ткани легко плавятся при попадании искр или брызг расплавленного металла, из-за чего легко получить сильный ожог.

Какие меры безопасности используют при проведении сварочных работ?

Сварка тонкого металла требует внимательного выполнения работы и наличия определенного опыта. Однако даже начинающий мастер может выполнять качественные соединения, следуя достаточно простым правилам.

В Интернете можно найти много видео о том, как научиться варить тонкий металл. В них подробно описывают различные нюансы процесса, в том числе правильную подготовку перед началом работы, выбор параметров и режимов на сварочном аппарате. Используя рекомендации опытных мастеров, новичок постепенно приобретает ценный опыт, и его навыки совершенствуются. В итоге сварщик сможет выполнять по-настоящему качественную работу и каждый раз достигать желаемых результатов.

Редакция сайта ЦТО

Понравилась статья? Поделитесь:

Чем вызвано появления сварочного шлака и как этого можно избежать

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. В этой статье мастер сварщик подробно разберет каждую из причин более подробно.

Как отличить шлак от металла

При сварке над местом соединения металла (швом) образуется черная рыхлая корка — шлак сварочный. Он состоит из расплавленного флюса или обмазки электродов, окисленного металла. В процессе плавления и соединения свариваемых материалов и электрода он закрывает плавильную ванну. Благодаря шлаку шов остывает медленно, без доступа кислорода, и не окисляется.

Попав непосредственно в шов, расплавленные отходы становятся причиной быстрого разрушения металла. Исключить попадание окислов в шов можно изменением режимов сварки и положения детали.

Чтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью. В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность.

В начале работы он темный, плохо прогретый. Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Сварочный шлак как предпосылка возникновения сварочных включений

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работы

Шлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Основные причины появления шлаковых включений

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- Малое напряжение;

- Затекание шлака с ванны перед электродом;

- Неправильно подобранный диаметр;

- Ржавый и грязный металл;

- Неравномерное перемещение инструмента.

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- Облегченное зажигание;

- Аварийное отключение при залипании;

- Форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

В сюжете — Как отличить металл от шлака

В сюжете — Как бороться со шлаком во время сварки

В сюжете — Почему при сварке шлак оказывается по середине шва, а металл по краям

В продолжение темы посмотрите также наш обзор Как заварить трубу с течью

Как отличить шлак от металла при сварке?

Из всех видов сварки первое место по распространенности занимает дуговая электросварка. Для ее выполнения не требуется сложное оборудование и дорогостоящие материалы. Отличительной чертой технологии считают побочный продукт ― шлак сварочный, который образуется при плавлении металла. В зависимости от количества и места расположения он может быть полезным или вредным отходом.

Как отличить шлак от металла

Чтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью. В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность.

В начале работы он темный, плохо прогретый. Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

| Вещество, оксид | Содержание, % УОНИ | Содержание, % ОММ-5 | Содержание, % Ц-3 |

| железа | 7,9 | 13,2 | 18,5 |

| титана | 2,2 | 15,2 | 12,2 |

| марганца | 4,6 | 28,9 | 13,7 |

| кальция | 42 | 3,6 | 8,1 |

| диоксид кремния | 43,3 | 39,1 | 47,5 |

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Поры, раковины в сварном шве при сварке MIG/MAG

Читайте на сайте статью: Cварка полуавтоматом для начинающих

Сварочный шлак как предпосылка возникновения сварочных включений

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работы

Шлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Основные причины появления шлаковых включений

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- малое напряжение;

- затекание шлака с ванны перед электродом;

- неправильно подобранный диаметр;

- ржавый и грязный металл;

- неравномерное перемещение инструмента.

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Дефекты сварочных швов и причины их образования

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Почему много шлака при сварке

Когда образуется много шлаков при сварке, они мешают следить за качеством формируемого шва и выполнять операцию, так как плохо проводят ток. Причинами появления большого количества отходов могут стать:

- Остатки грязи, ржавчины на кромках. Из них образуются крупные включения с хвостами.

- Низкое значение раскисления металла. Поэтому в расплаве остается много растворенного кислорода, который образует оксиды.

- Проведение сварки некачественными электродами с тонким слоем обмазки. Из-за неравномерного плавления их частицы попадают в сварочную ванну.

- Использование флюсов с тугоплавкими компонентами. Из-за большого удельного веса их оксиды не поднимаются на поверхность.

- Нарушения технологического процесса. При неправильном угле наклона или быстром перемещении электрода детали не успевают прогреться и быстро охлаждаются.

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- облегченное зажигание;

- аварийное отключение при залипании;

- форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавиться

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

Наружные дефекты сварочных швов

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока.

В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

Это нужно знать!

В первую очередь, перед тем как приступить к работе, нужно определиться с режимом сварки — совокупностью факторов (сила тока, длина дуги, напряжение дуги, скорость сварки), от которых зависит, как протекает процесс. Неправильно выставленный режим приводит к появлению дефектов во время работы, которые в свою очередь сказываются на прочности изделия.

Важно помнить! При повышении силы тока длина сварочной дуги сокращается и для того, чтобы она не стала совсем короткой, необходимо повысить напряжение. При избыточном токе возможно образование прожогов – вытекания расплавленного металла из сварочной ванны. Напряжение повышается вручную при помощи переключателя ступеней.

В случае же с длинной дугой не исключено попадание в нее воздуха, что приводит к порообразованию и увеличивает риск появления подрезов – истончения металла в месте шва. Распознается слишком длинная дуга по характерному шипению.

Рассмотрим, как каждый из факторов влияет на форму, размеры и качество шва:

- Сила тока влияет на глубину провара — чем больше значение тока, тем глубже получается шов. Однако не забывайте, если глубина составляет 0,7-0,8 от всей толщины металла, то детали могут проплавиться насквозь. Ширина шва практически не зависит от данного параметра.

- Диаметр электрода — если использовать электрод с уменьшенным диаметром, то это увеличит глубину провара, но сократит ширину шва. И наоборот, с электродом большого диаметра уменьшается глубина провара, но увеличивается ширина шва.

- Напряжение дуги влияет на ширину шва — чем больше напряжение, тем шире шов.

- Скорость сварки тоже немаловажна. При повышении скорости работы шов становится уже, но уменьшается глубина провара. Происходит так потому, что расплавленный металл не успевает протечь под дугу и, соответственно, толщина его прослойки становится небольшой. В свою очередь чрезмерная скорость может стать причиной образования несплавления металла шва с основным металлом: уменьшаются как время теплового действия дуги на свариваемый металл, так и глубина провара.

Очень часто при создании неразъемного соединения с помощью метода MIG/MAG рабочие допускают ошибки, которые становятся причиной некачественной сварки. В итоге деталь или элемент металлоконструкции получаются хрупкими, что в свою очередь является браком изделия. Причиной подобных ошибок может быть неопытность сварщика, нехватка знаний об обрабатываемом материале и технологии сварки или неправильно подобранный режим.

Для того чтобы вы могли избежать ошибок и снизить процент бракованных деталей, мы рассмотрим несколько самых распространенных ошибок, причины их возникновения и способы устранения.