Эжектор – устройство, которое передаёт кинетическую энергию одной среды к другой среде.

Устройство эжектора

Эжектор состоит из нескольких элементов:

- Сопло — цилиндрический патрубок, сужающийся на конце в форме конуса;

- Всасывающий патрубок — через него в эжектор поступает транспортируемая жидкость. Его диаметр больше входного парубка сопла;

- Камера смешения — служит для передачи кинетической энергии вспомогательного потока основному путем их смешивания;

- Горловина — суженая часть эжектора, в которой скорость жидкости после смешения потоков увеличивается;

- Диффузор — проходя через конусообразное расширение на конце этого элемента, поток замедляется, а его давление возрастает.

По способу монтажа эжекторы делятся на два типа:

- встроенный. Преимущества:

– устанавливать их можно непосредственно внутри станции или в непосредственной близости;

– устройства защищены от загрязнений;

– может работать на любой глубине.

– уровень шума таких устройств довольно высокий

- выносной. Он состоит из:

2 – сужающееся сопло (насадка);

3 – камера смешивания;

4 – цилиндрическое горло;

– низкий уровень шума;

– ограничение по глубине работы – до 10 метров;

– для установки нужно отдельное место.

Принцип работы

Работа эжектора основана на принципе Бернулли. При увеличении скорости движения потока, вокруг него образуется область с низким давлением. Это называется эффект разряжения. Среда при этом проходит через сопло. Диаметр сопла меньше диаметра остальной конструкции. Даже небольшое сужение способно значительно ускорить поток.

После этого среда попадает в камеру смесителя, где создаётся пониженное давление.

Для корректной работы среда должна попадать эжектор не от источника, а посредством насоса. В эжекторе должно постоянно присутствовать некоторое количество среды для передачи кинетической энергии массе жидкости, которую нужно поднять. Поэтому эжекторы всегда эксплуатируются в паре с насосом.

Виды эжекторов

Эксплуатация эжектора производится с разными типами насосов — водяным, паровым, паромасляным, парортутным или жидкостно-ртутным. Это зависит от типа рабочей среды.

Существует несколько основных видов эжекторов:

- Паровой — предназначен для откачки газов из замкнутых пространств и поддержания постоянного разрежения;

- Пароструйный — откачивает жидкость, пар или газ из замкнутого пространства, используя энергию струи пара. Принцип действия основан на выносе паром на высокой скорости потока среды, проходящего по кольцевому каналу вокруг сопла;

- Газовый — использует принцип, при котором давление высоконапорных газов сжимает газы низкого давления. Такой вид применяется в газовой промышленности;

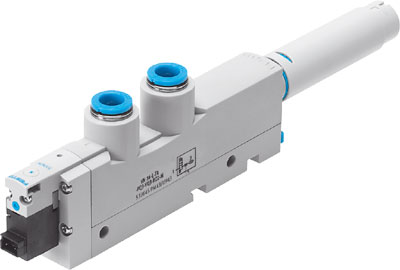

- Вакуумный – работа основана на эффекте Вентури. Проходящий через сопло сжатый воздух вызывает увеличение динамического и снижение статического давления. В результате этого создается вакуум. Сжатый воздух смешивается с откачиваемым и выходит наружу через глушитель. Более подробно о вакуумных эжекторах читайте на сайте “Промышленная Автоматизация”.

Особенности устройства эжекторов

- В разных случаях требуется разный объём вакуума. В одних случаях высокий, в других низкий. На данный момент выпускаются эжекторы двух конструктивных исполнений: с глубоким вакуумом и высокой скоростью вакуумирования. Их характеристики значительно отличаются друг от друга. Эжектор с высокой скоростью вакуумирования создаёт относительно неглубокий вакуум очень быстро и может поддерживать его на этом уровне, несмотря на утечки. Его рекомендуется использовать при работе с деформируемыми и проницаемыми для воздуха объектами, где не требуется больших усилий удержания. Но он не может создать глубокий вакуум и при работе потребляет больше сжатого воздуха, чем эжектор на глубокий вакуум.

- Помимо типа вакуума, эжекторы отличаются друг от друга диаметром сопла и взаимным расположением каналов. Классический Т-образный эжектор (его схема с реле давления и глушителем представлена ниже) имеет каналы питания и выхлопа в атмосферу на одной оси, а канал вакуума перпендикулярно им. В ряде случаев это удобно.

- В последние годы в корпус эжектора встраивают одно или два реле вакуума, один или два распределителя, различные фильтры, клапаны, глушители и даже дисплей с кнопками управления. Это делается для сокращения времени на монтаж и последующее обслуживание вакуумной системы.

- Эжектор при работе потребляет очень много сжатого воздуха. Особенно если он включён не только при создании вакуума, но и на протяжении всего процесса переноса объекта. При включении подающего на эжектор воздух распределителя вакуум пропадает. Чтоб устранить этот недостаток, используют схему экономии воздуха. В выходном канале эжектора ставится обратный клапан. При отключении подачи вакуума клапан будет закрываться атмосферным давлением и поддерживать вакуум под присосками. Мест для утечки много. Поэтому подача воздуха на эжектор периодически включается. Это необходимо для поддержания нужного уровня вакуума. Периодическое включение подачи воздуха снижает потребление в несколько раз.

Преимущества эжекторов:

- простота в установке;

- компактные размеры и небольшой вес;

- отсутствие электрических и механических подвижных элементов;

- быстрое создание вакуума;

- незначительное энергопотребление;

- не выделяют тепло;

- отсутствие необходимости обслуживания.

Купить эжекторы можно в интернет-магазине «Промышленная Автоматизация».

информационный портал о черной и цветной металлургии

Эжекция — процесс подсасывания жидкости или газа за счет кинетической энергии струи другой жидкости или газа. При непрерывной разливке, например, происходи подсос воздуха в зазор между стаканом-дозатором и погружным стаканом, вызванный движением струи стали.

СТАТЬИ

ПОПУЛЯРНОЕ

КОНФЕРЕНЦИИ

КНИГИ

- Тенденции развития производства стали в конвертерных цехах

- Применение брикетирования в металлургии

- Влияние толщины уровня шлака на интенсивность перемешивания при продувке металла в ковше

- Опыт внедрения сервисного обслуживания футеровок тепловых агрегатов на ЧМК

- Анализ сырьевой базы металлургического производства. Кокс доменный

- Анализ сырьевой базы металлургического производства. Железорудные материалы

- Как и когда пришли мартеновские печи в Украину

- Современные сортовые МНЛЗ: перспективы развития технологии и оборудования

- Кузнечные слитки для машиностроения: эффективная конфигурация производства в современных условиях

- Электрометаллургический комплекс Украины

- Дымящийся да пусть огню упорствует. Огнеупорная промышленность Украины

- Мини против макси

- Научные труды ДонНТУ металлургия 2011

- лет непрерывной разливке стали в Украине 2010

- Современные огнеупорные системы 2010

- Научные труды ДонНТУ металлургия 2010

- Металлургия 21 века глазами молодых 2011

- Научные труды ДонНТУ металлургия 2008

- Инновационные технологии внепечной металлургии чугуна и стали 2011

- Металлургические мини-заводы

- Металлургия стали

- Новые материалы в металлургии

- Огнеупоры и их эксплуатация

- Крупный слиток

- Производство отливок из чугуна

- Специальные методы литья

- Структура и развитие металлургического производства

- Непрерывная разливка стали

- Производство стали в ДСП

- Сертификация, стандартизация, маркировка, упаковка

Перепечатывание и использование материалов в электронном формате разрешается только при наличии гиперссылки на uas.su.

Использование материалов в печатных изданиях допускается только с письменного разрешения администрации и/или автора материалов.