Газовая раковина в отливке — это явление, возникающее в процессе литья металлов, когда газ, образующийся в результате химических реакций или ограниченного доступа кислорода, накапливается в форме пузырьков в отливке. Такие раковины могут негативно влиять на прочность и устойчивость материала, приводя к дефектам и снижению качества конечного продукта.

Для предотвращения образования газовых раковин необходимо соблюдать правильные условия литья, включая оптимизацию температуры и давления, а также использование качественных материалов. Это позволяет избежать образования газовых включений и добиться высокой однородности литья.

Газовая раковина в отливке это

Текст работы размещён без изображений и формул. Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Введение.

Каждое предприятие литейного производства время от времени пересекаются с вопросами газовых образований (появления газовых раковин).

Работа по предотвращению брака отливок заключается в выявлении брака, анализе характера обнаруженных дефектов, определении причин их возникновения, назначении и выполнении процедур по предупреждению дефектов.

Литературный обзор.

Определение дефекта металла

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ-17102).

В прикладном, техническом понимании следует считать такие отклонения от нормального, предусмотренного стандартами качества, которые ухудшают рабочие характеристики металла или изделия и приводят к снижению сортности или отбраковке изделий. Однако не всякий изъян металла является дефектом изделия. Отклонения от нормального качества металла, которые не существенны для работы данного изделия, не должны считаться для него дефектами. Отклонения от нормального качества, являющиеся дефектами для изделий, работающих в одних условиях (например, при усталостном нагружении), могут не иметь значения при других условиях работы (например, при статическом нагружении).

Виды дефектов.

Дефекты подразделяют на явные, скрытые, критические, значительные и малозначительные, исправимые и неисправимые. Явные поверхностные дефекты выявляют глазом, а внутренние скрытые и поверхностные, неразличимые глазом, – специальными средствами. Критическим называют дефект, при наличии которого использование продукции по назначению невозможно или исключается из-за несоответствия безопасности или надежности. Значительный – дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный – дефект, который не оказывает влияния на использование продукции по назначению и (или) на ее долговечность.

По происхождению дефекты изделий подразделяют: на производственно-технические, металлургические, возникающие при отливке и прокатке; технологические, возникающие при изготовлении и ремонте деталей (сварке, наплавке, механической и термической обработках, калибровке и др.); эксплуатационные, возникающие после некоторой наработки изделия в результате усталости металла деталей, коррозии, охрупчивания под действием радиации, изнашивания и т.д., а также неправильного технологического обслуживания в эксплуатации

Усадочные раковины – открытые или закрытые сравнительно большие полости произвольной формы с грубой шероховатой, иногда окисленной, поверхностью, находящиеся в теле отливки. Образуются вследствие неравномерной усадки металла при затвердевании в верхней части слитка или в утолщенных частях отливки, где металл затвердевает в последнюю очередь. Усадочные раковины находятся между сердцевиной и коркой отливки.

Рыхлота – местное скопление мелких усадочных раковин при крупнозернистой структуре металла. Часто встречается рыхлота, расположенная над усадочной раковиной.

Пористость – местное скопление мелких газовых или усадочных раковин. Газовая пористость обычно наблюдается в большом объеме отливки или отдельных ее участках.

Ликвационные зоны – неравномерность химического состава металла в теле отливки. Газовая ликвация – характерный дефект слитка кипящей стали, представляющий собой участки структурной и химической неоднородности в виде стреловидной ликвации – каналов в зоне наружной корочки и сегрегационных пятен у внутренних концов сотовых пузырей. Участки газовой ликвации в пузырях загрязнены неметаллическими включениями (сульфидами и оксисульфидами).

Газовые пузыри или раковины в литом металле представляют собой полости (округлые, овальные или продолговатые) с чистой и гладкой, иногда окисленной поверхностью. По расположению в слитках пузыри могут быть внутренние и подкорковые.

Внутренние пузыри расположены произвольно по объему слитков, в спокойной стали преимущественно в верхней части слитков, а в кипящей в средней по высоте и сечению зоне. Подкорковые пузыри расположены у поверхности слитков и представляют собой тонкие извилистые каналы, часто выходящие на поверхность. Горячая деформация приводит к завариванию пузырей в том случае, если стенки их не содержат стойких оксидов или силикатов, а содержат только оксиды железа и марганца. На поперечных макрошлифах спокойной стали незаварившиеся пузыри имеют вид тонких полосок. Песчаная раковина – полость в теле отливки, частично или полностью заполненная формовочным материалом.

Шлаковая раковина – полость, заполненная шлаком.

Вскип, вскиповая раковина – оксидные складки или раковины, образующиеся при кипении сплава. Различают скипы со стороны формы, стержня и от холодильника.

Металлические включения – инородные металлические тела в основном металле отливки. Такими телами могут быть нерасплавленный легирующий компонент, модификатор, внутренний холодильник и т.д.

Неметаллические включения бывают двоякого рода и происхождения:

1) включения неметаллических частиц, попавших в металл извне (частицы шлака, огнеупора, графита, песка и т.д.) могут образовать шлаковые и песчаные включения, которые чаще всего расположены в верхних частях отливки или на их поверхности;

2) включения частиц окислов, сульфидов, силикатов, нитридов, образующихся внутри металла вследствие химического взаимодействия компонентов при расплавлении и заливке сплава. Они располагаются в виде цепочек или сетки, часто по границам зерен. По форме бывают округлые или удлиненные. Последние могут сильно снижать пластичность металла.

Газовая пористость.

Газовые раковины представляют собой полости в теле отливки, образованные выделившимися из металла или внедрившимися в металл газами. Поверхность таких раковин гладкая. Газовые раковины могут быть одиночными и групповыми.

Газовая пористость определяется следующим образом (на примере алюминиевых литейных сплавов):

балл 1 — мелкая пористость;

балл 2 — пониженная пористость;

балл 3 — средняя пористость;

балл 4 — повышенная пористость;

балл 5 — высокая пористость.

Пользоваться эталонами степени пористости можно независимо от марки сплава.

Условия определения газовой пористости:

При определении пористости в алюминиевых литейных сплавах усадочная рыхлость или центральная пористость исключается.

Для определения газовой пористости темплеты (плоская масштабная модель), вырезанные из чушек, отливки или образцы, вырезанные из отливок, обрабатывают до шероховатости Ra не более 1,6 мкм.

Для определения газовой пористости макрошлиф травят, не выявляя макроструктуры, затем промывают проточной водой и просушивают фильтровальной бумагой.

Газовая пористость темплетов чушек определяется на трех квадратах площадью 1 см 2 каждый. Количество пор и размер пор определяют как среднее арифметическое трех измерений.

Балл пористости, определенный по трем квадратам на двух макрошлифах темплетов чушек, распространяют на всю плавку.

Контроль пористости проводят визуально, невооруженным глазом. Для определения диаметра пор можно пользоваться оптическими приборами с увеличением до 10 раз.

Причины образования газовых раковин:

Дефект образуется в результате механического проникновения газов в жидкий расплав с поверхности раздела металл — форма, если газы выделяются из форм и стержней. Это явление часто сопровождается видимым эффектом кипения расплава или выбросом его из формы и поэтому получило название вскип. На границе раздела металл — форма газы практически присутствуют всегда, однако внедриться в металл они могут только при условии, если избыточное газовое давление в форме или стержне будет превышать сопротивление со стороны металла, зависящее от высоты столба металла над соответствующей точкой формы или стержня и от удельного веса жидкого сплава.

Образуется газовый пузырь из-за потока газов, выходящего из поры в формовочном материале; образующегося около устья поры газовый пузырь растет до тех пор, пока силы поверхностного натяжения металла, стремящиеся округлить пузырь до шара, и подъемная сила металла не оторвут его от поверхности формы. На месте отрыва пузыря растет новый.

Газы могут механически захватываться металлом в элементах литниковой системы и непосредственно в полости литейной формы при заливке. Захваченные таким образом пузыри газа могут остаться в отливке и образовать газовые раковины.

Струя металла, вытекающая из ковша, увлекает воздух в литниковую воронку или чашу, откуда пузыри воздуха могут вместе с металлом попасть в стояк и далее — в полость литейной формы. Количество воздуха, увлекаемого струей металла, возрастаем с .увеличением высоты ее падения. Распыленная, неправильной формы струя металла увлекает больше воздуха, чем струя правильной формы — круглая. Количество воздуха, попадающего в стояк, зависит также от конструкции и объема литниковой чаши.

Причиной образования раковин могут быть газы, выделяющиеся из предметов, устанавливаемых в форму: холодильников, жеребеек, шпилек, солдатиков, асбестовых прокладок и т. п. Если поверхность этих предметов покрыта ржавчиной или сконденсированной влагой, то при контакте с металлом происходит газообразование, приводящее к возникновению в отливках местных наружных или внутренних газовых раковин. Аналогичным образом образуются газовые раковины от прокладочной глины.

Раковины часто возникают от газов, содержащихся в жидком металле. В жидком металле всегда присутствуют газы (азот, водород, кислород): а) б) в)

Скачкообразное падение растворимости газа в металле в период затвердевания приводит к образованию газовых раковин. Такое понижение растворимости приводит к тому, что из закристаллизовавшейся твердой фазы газы переходят в расплав, который непрерывно ими обогащается (степень обогащения незакристаллизовавшегося расплава газом зависит от скорости распространения газа в металле и скорости кристаллизации).

Способы решения проблемы.

Способы предотвращения газовых раковин. Для предупреждения газовых раковин, образующихся при механическом проникновении газов в металл (вскипе), следует:

Уменьшать газотворность смесей – для этого необходимо:

Цель работы заключается в снижении вероятности образования газовых раковин в отливках за счёт привнесения в расплав транспортного инертного газа. При этом уже образовавшиеся газовые пузырьки объединяются и выходят на поверхность расплава.

Экспериментальная часть.

На сегодняшний день на базе ФГУП «ПО «Маяк» реализован проект по станкостроению. На базе предприятия организована крупно узловая сборка промышленных станков, в том числе станков с числовым-программным управлением (ЧПУ). Станина станка – основная корпусная несущая составляющая. На станине монтируются узлы и механизмы технологических машин.

Качество работы станка целиком зависит от прочности, жесткости и износостойкости литой станины, так как на нее действуют усилия при работе механизмов. Станина обеспечивает точное взаимное расположение всех основных узлов станка. Станины для станков закупаются в Китае и через Балтийскую компанию (г. Санкт-Петербург), и только потом станины поставляются непосредственно на ФГУП ПО МАЯК.

В рамках исследования к сотрудничеству по получению образцов отливок было задействовано «Кыштымское машиностроительное объединение» входящее в крупнейший металлургический холдинг РМК (Российская медная компания). Основным видом деятельности предприятия является литейное производство, где качество выпускаемой продукции очень высоко. Брак продукции составляет от 7-15% от всей выпускаемой продукции.

Каждое предприятие литейного производства время от времени пересекаются с вопросами газовых образований (появления газовых раковин).

Работа по предотвращению брака отливок заключается в выявлении брака, анализе характера обнаруженных дефектов, определении причин их возникновения, назначении и выполнении процедур по предупреждению дефектов.

Задачи исследования по предупреждению появления газовых раковин:

уменьшение газотворности за счёт оптимизации состава формовочных и стержневых смесей;

увеличение скорости отвода образующихся в результате химических реакций или привнесённых газов из форм за счёт уменьшения длины пути фильтрации газов;

удаление из отливки внедрившихся газовых пузырей до момента ее полного затвердевания;

привнесение в расплав транспортного инертного газа;

контроль концентрации раскислителя.

Первые два метода описаны в учебниках и справочниках по металлургии, и эффект по их применению в исследовании оказался минимальным.

Контроль концентрации раскислителя позволяет существенно снизить количество окисленных форм железа и других металлов, что благотворно влияет на протекание химических реакций с образованием газов раскислителя. Однако здесь субъективным критерием является сам исходный металл и количество примесей в его составе.

Эффективным способом устранения газовых дефектов, после неоднократных исследований в стале-литейном цеху «Кыштымского машиностроительного объединения» стал метод привнесение в расплав транспортного инертного газа.

За счёт введения в расплав металла инертного транспортного газа возможно существенно повысить вынос газовых пузырей за пределы ковша. В качестве направляющего тракта применяли специально изготовленные для этих целей на предприятии «Бакор» керамические трубки, способные выдержать высокие температуры.

Инертный газ является уникальным газом, который не вступает в реакции с другими присутствующими веществами, находясь в ковше в момент заливки расплавленного метала он вызывает процесс барботажа (объединение более мелких частиц СО в более крупный), являясь при этом надежным проводником сопутствующих газов на границу раздела фаз «Металл – Воздух».

Таблица 1 — Химический анализ исходного металла, % (Атомно-эмиссионный спектрометр «Spectromaxx»)

Газовые раковины в отливках

Газовые раковины в отливке образуются при нарушении газового потока в форме, т. е. тогда, когда газовые пузырьки с поверхности формы проникают в жидкий металл отливки и не успевают выйти из него до кристаллизации.

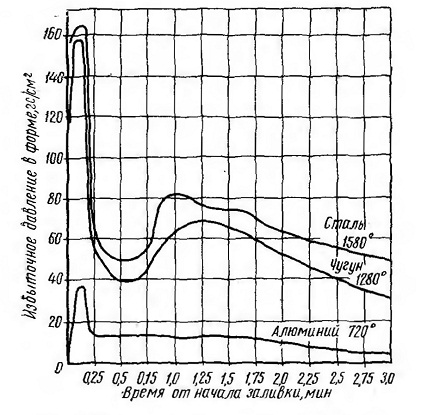

Рис. 149. Изменение газового давления в оболочковой форме в зависимости от рода заливаемого металла и времени от начала заливки

В залитых металлом оболочковых формах возникает значительное газовое давление (за счет бурного горения смолы), величина которого зависит от вида смолы и резко изменяется во времени и имеет два максимума. Первый максимум (рис. 149) появляется сразу же после покрытия металлом всей поверхности формы, а второй — некоторое время спустя. Появление первого

максимума (газового удара)обусловлено тем, что в момент контакта металла с формой наблюдается наибольшая скорость газовыделения. Этот максимум наиболее опасен с точки зрения образования газовых раковин, так как металл в это время находится в жидком состоянии, а металлостатический напор может оказаться недостаточным.

Если при заливке форм металлом рост величины металлоста-тического напора будет отставать в момент «газового удара» от роста давления газов, то в отливках будут образовываться крупные газовые ^пузыри. При заливке формы металлом с температурой на нижнем пределе на поверхности отливки наблюдается образование мелких газовых раковин. Если давление газа в первом максимуме очень высокое, то в отливках могут появляться газовые раковины типа «вскипа».

Появление второго максимума газовыделения объясняется тем, что после заливки формы металлом происходит значительное падение газопроницаемости смеси вследствие увеличения вязкости газов, коксуемости смолы в порах формовочной смеси и конденсации летучих при сгорании смолы.

В техслучаях когда появление второго максимума происходит после затвердевания отливки, он не будет влиять на образование газовых раковин. Но если отливка еще не затвердела к моменту образования второго максимума, то в ней может произойти образование раковин. Если отливка будет иметь уже затвердевшую корочку, но еще недостаточно прочную, то под давлением газов эта корочка может деформироваться с образованием поверхностных газовых раковин.

Для устранения дефектов отливок по газовым раковинам необходимо уменьшать газотворную способность песчано-смоляной смеси, улучшать вентиляцию формы и стержней и обеспечивать рациональный режим заливки форм (с определенным статическим давлением и оптимальной температурой металла).

Дефекты литья. Причины возникновения светлых газовых раковин (статья)

Одним из важных моментов при ликвидации литейных дефектов является правильное определение их разновидностей на площадке брака. Об этом подробно описывалось в статье, помещенной в №1 настоящего Альманаха за 2006 год. Рассматривалось новое применение системного анализа в области повышения качества литья, позволяющего при помощи разработанных схем быстро определять разновидность светлых газовых раковин. В настоящей статье мы продолжим рассмотрение усовершенствованных приемов повышения качества отливок.

После определения видов дефектов необходимо провести анализ и установить причину возникновения и способ ликвидации светлых раковин. Для этого следует использовать материалы, приведенные в архитектуре разграничения причин

возникновения и способов ликвидации дефектов. Архитектура причин состоит из четырех уровней. На рисунке 1 приведена архитектура разграничения причин трех видов раковин гладких светлых блестящих, которые имеют следующие отличительные признаки:

■ первый дефект — раковина располагается в различных местах отливки, имеет сферическую форму и размер от 5 до 15 мм (рис. 2);

■ второй дефект — раковина располагается в различных местах отливки, имеет сферическую или иную форму и размер более 15 мм («вскип») (рис. 3);

■ третий дефект — раковины «ситовидная пористость», располагаются у поверхности отливки, имеют сферическую или каплеобразную форму, размером 2—5 мм (рис. 4).

Рассматриваемые дефекты приведены на рисунках 2—4. Все они имеют схожие причины возникновения — в основном от влаги в форме или стержне.

На первом уровне архитектуры рассматривается группа дефектов, описанная выше. Это раковины гладкие светлые блестящие, которые имеют одну природу возникновения, но различаются по виду, форме и расположению.

Далее предлагается выдерживать собранные формы не более одного часа и не допускать повышенную температуру используемых стержней и формовочной смеси выше 35 градусов.

Если после выполнения рассматриваемых выше мероприятий дефект отливки исчез, то исследования можно прекратить и запустить исправленную технологию в производство. Если дефекты еще появляются, то следует перейти к следующему уровню архитектуры.

На четвертом уровне рассматриваются дополнительные способы ликвидации гладких светлых блестящих раковин. Эффективным приемом в данном случае будет увеличение металлостатического давления в форме, что будет противостоять проникновению газа в металл. Увеличение времени заливки формы и повышение температуры заливаемого металла имеют положительное воздействие на удаление образующегося газа в процессе заливки металла в форму. Для этого форма должна иметь наколы с поверхности и выпоры в наиболее высоких местах отливки.

В нижней части архитектуры приводится схема равнодействия технологических параметров при использовании дополнительных способов ликвидации дефекта. Например, при возможности увеличения металлостатического напора можно снизить время заливки металла и уменьшить его температуру. Можно сделать и другой вариант. Если невозможно увеличить металлостатическое давление, можно увеличить время заливки и повысить температуру металла. Могут быть и другие варианты использования описанных технологических приемов.

Изложенные данные могут быть эффективно использованы совместно с книгой «Экспертная оценка качества литья») где приводятся материалы экспертной системы по моделированию условий повышения качества литья.

РАКОВИНЫ ГЛАДКИЕ СВЕТЛЫЕ РАССРЕДОТОЧЕННЫЕ

На рисунке 1.6 приведена архитектура разграничения причин возникновения газовых раковин рассредоточенных, которые имеют следующие отличительные признаки: гладкие светлые блестящие, располагаются рассредоточено по толщине отливки, имеют сферическую или другую форму, размером 2—5 мм и очень похожи на мелкие раковины на рисунке 4.

На первом уровне архитектуры рассматривается описанная выше раковина гладкая светлая рассредоточенная.